高温镍基合金GH4169在高温氧化气氛及燃气腐蚀条件下仍具有良好的组织结构特性和力学性能:良好的热强性、热稳定性及热疲劳性:广泛应用在航空领域中[1-2]。 但是其具有的导热系数小、摩擦系数大以及切屑与前刀面接触面积小等特性:使得其在切削加工时:存在切削温度高、单位切削力大、加工硬化严重、刀具磨损严重等缺点:从而影响了切削加工效率[3-4]。

微织构刀具是根据仿生学发展起来的:在某些生物体表非光滑微织构形态具有良好的抗黏附、减阻、耐磨效果。 微织构就是在刀具切削区加工出一定形状的微米级沟槽、点阵、凹坑等结构:微织构能够降低刀屑接触长度、增加刀具散热面积:从而降低切削力和切削温度、增强刀具耐磨性、提高已加工表面的质量、延长刀具使用寿命[5-6]。

李俚等[7]使用微织构刀具切削蠕墨铸铁RuT500:结果表明平行于主切削刃的沟槽织构刀具切削性能最优;陶亮等[8] 使用 AdvantEdge 软件对 Ti6Al4V进行沟槽微形微织构和无织构硬质合金刀具干切削仿真研究:结果表明:微织构刀具散热性能更优:切削力和切削刃最大应力均更低;伍桂兵等[9]运用Deform有限元软件对微织构刀具铣削CE11 高硅铝合金进行模拟仿真:研究织构参数对刀具磨损的影响规律:结果表明织构宽度对刀具磨损影响最大。 赵明等[10]使用激光打标机在聚晶立方氮化硼(PCBN) 刀具上制备出圆弧槽、垂直槽、平行槽等三种微织构:结果表明圆弧槽织构对切削力影响最明显。

从上述文献分析可知:国内对微织构刀具的研究取得了一定的进展:主要集中于微织构对切削力和切削温度的影响规律:在实际切削加工时需要使用最优微织构结构设计刀具:而现有研究对微织构的优化设计研究较少。 为此本文利用 AdvantEdge专业切削有限元仿真软件研究微织构参数对切削力的影响:通过极差分析确定微织构参数的影响优先级和最优水平:分析最优水平织构的切削适应性:并构建微织构刀具切削力预测模型:预测模型的拟合优度。

1、 建立切削模型

1.1 材料本构模型

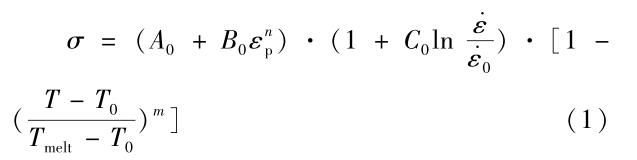

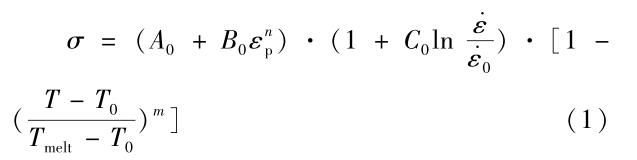

工件材料为 GH6149:材料的本构模型使用经验型 Johnson-Cook:该模型将影响流动应力的应变硬化效应、应变率效应与温度效应采用连乘的形式联系在一起:主要应用于大应变、高应变率、高温变形的材料:具体形式为:

式中: σ 为应力;A0 为准静态条件下的屈服强度;B0 为应变硬化参数;εp 为等效塑性应变;n 为硬化指数;C0 为应变率强化参数; ̇ε 为等效塑性应变率;ε0 为材料参考应变率;T 为切削温度;T0 为常温:通常取 25 ℃;Tmelt 为材料熔点;m 为软化参数。 材料本构模型参数见表 1[11]。

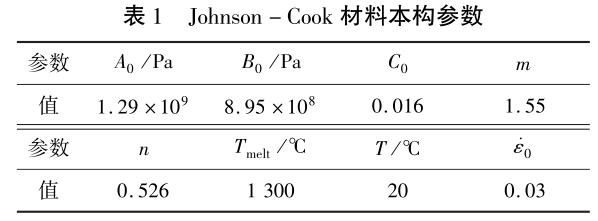

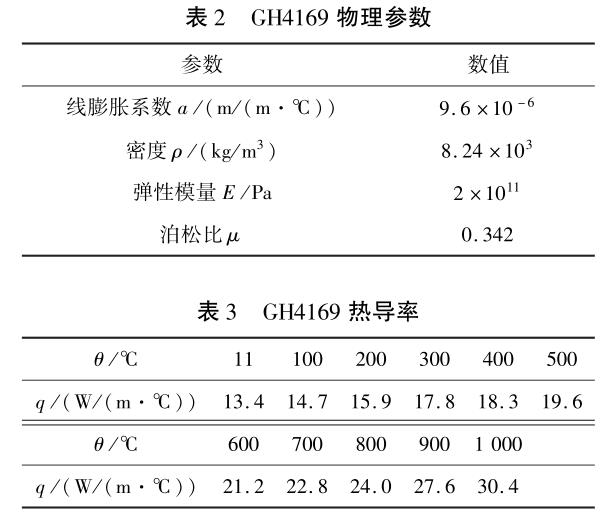

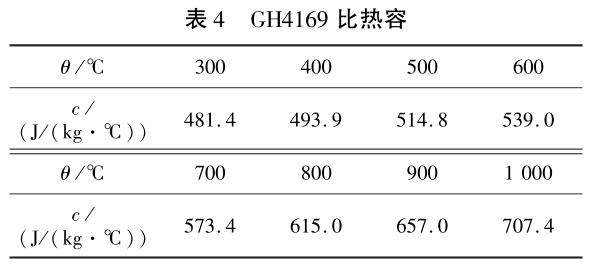

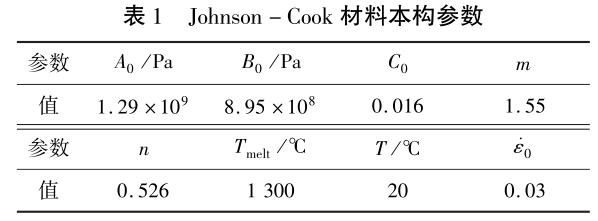

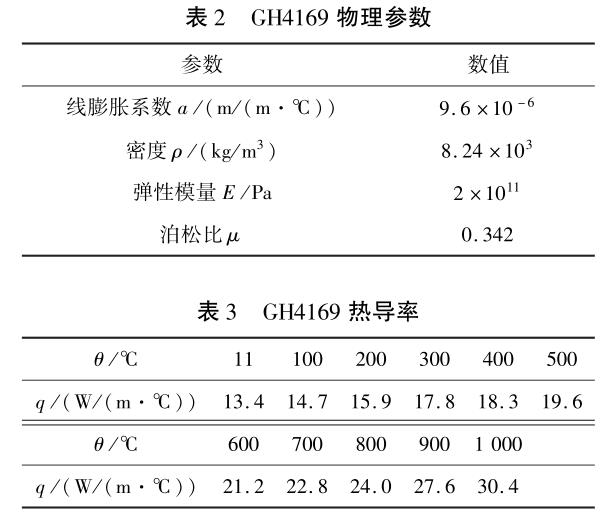

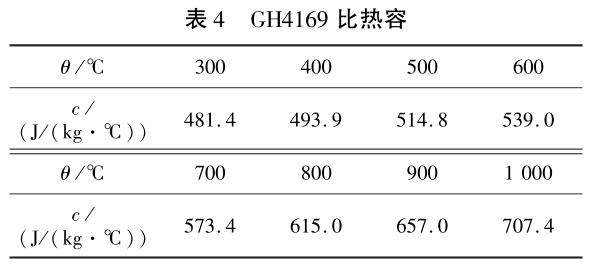

GH4169材料的物理参数见表 2:不同温度下的热导率 q 见表 3: 不同温度下的比热容 c 见表4[12]。

刀具在仿真切削过程中视为刚体:使用软件自带的YG硬质合金刀具。

1.2 微织构设计

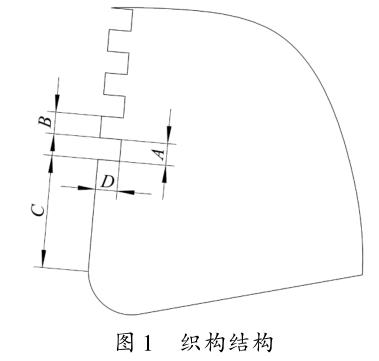

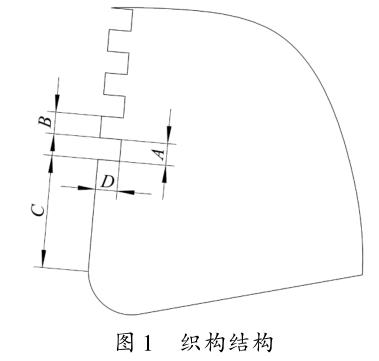

设计不同截面尺寸微织构刀具进行切削仿真分析。构成微织构的几何参数主要有微织构的深度、宽度、 间距和刃边距。为了方便描述:采用A(宽度)、B(间距)、C(刃边距) 和 D (深度)表示。

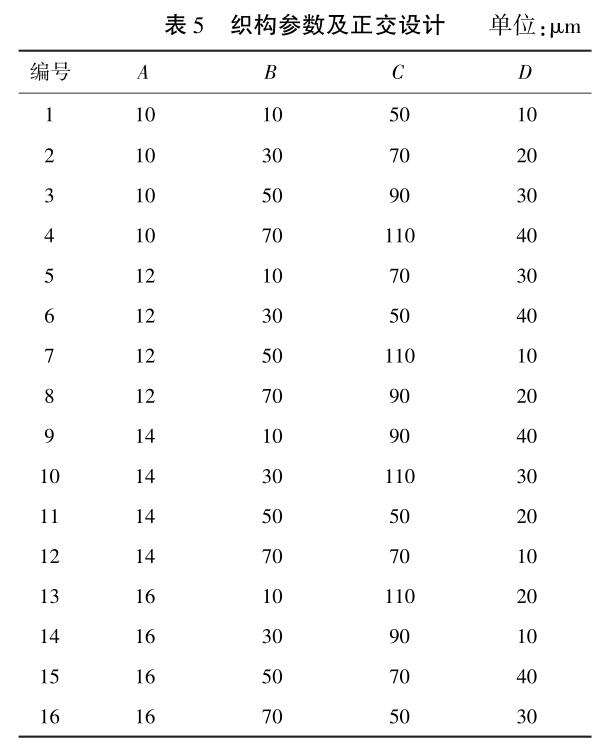

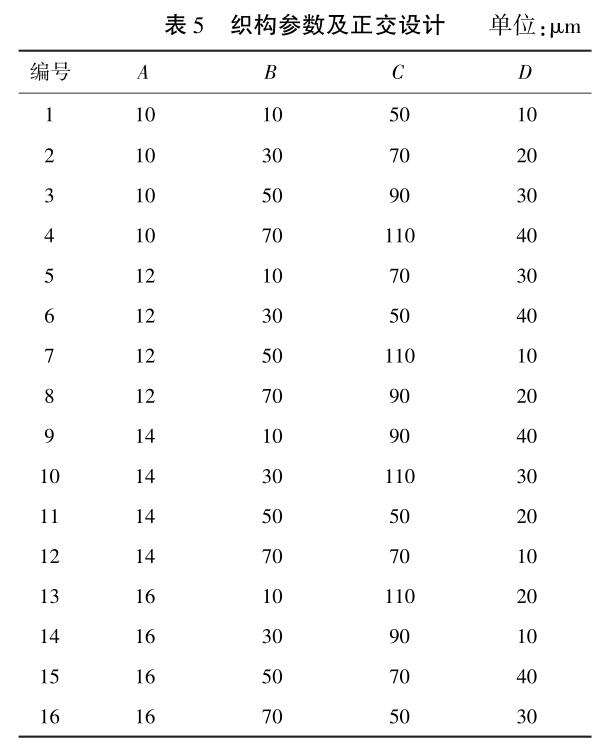

影响刀具织构的参数有 4 个:每个参数有4个水平变量:为了分析每个参数对切削力和切削温度的影响:全因素试验需要 44=256 次试验:试验成本较高。 为了降低成本、提高效率:需进行正交试验设计:织构参数及正交设计结果见表 5。

1.3 切削参数

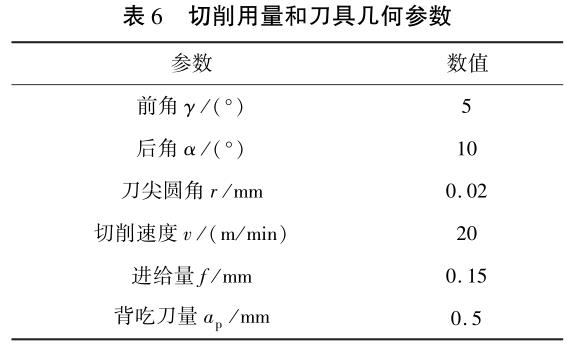

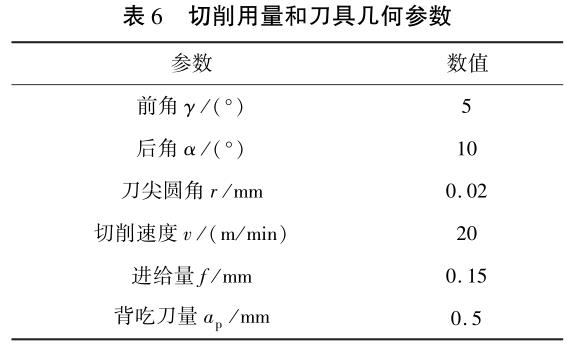

为了分析织构参数对切削力的影响规律:保持切削用量不变。 切削用量及刀具几何参数见表 6。

1.4 工件模型和刀具模型

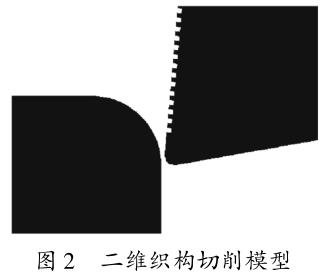

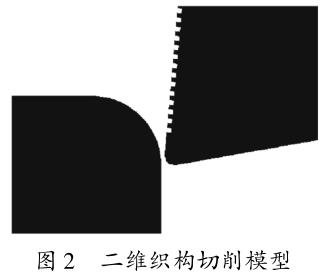

本文使用专业切削有限元仿真软件 Advant-Edge 进行GH4169的二维切削过程仿真。 仿真使用YG类刀具:工件材料为用户自定义的 J-C 本构。 考虑温度影响:把表 2、表 3 和表 4 参数输入仿真软件:工件尺寸为 5mm×2mm×0.5mm:仿真切削长度l= 3mm。

首先使用 CaxA 电子图板按照表 5 中的参数设计二维微织构刀具:文件存储为 dxf 格式。 然后将 dxf 格式文件导入 AdvantEdge 中:刀具前刀面网格尺寸划分较小:其余区域尺寸划分稍大:不仅可以提高仿真效率:而且对仿真结果精确度影响不大。 设置刀具边界条件为刀具不动工件运动。 工件在系统中为一个长方形:通过前期试切发现:切入点的直角会滑入织构沟槽中:导致仿真不收敛:为了避免这种情况:将工件切入点处的直角设置为0.02mm 圆角:最终切削模型如图 2 所示。

2、 微织构刀具二维仿真及结果分析

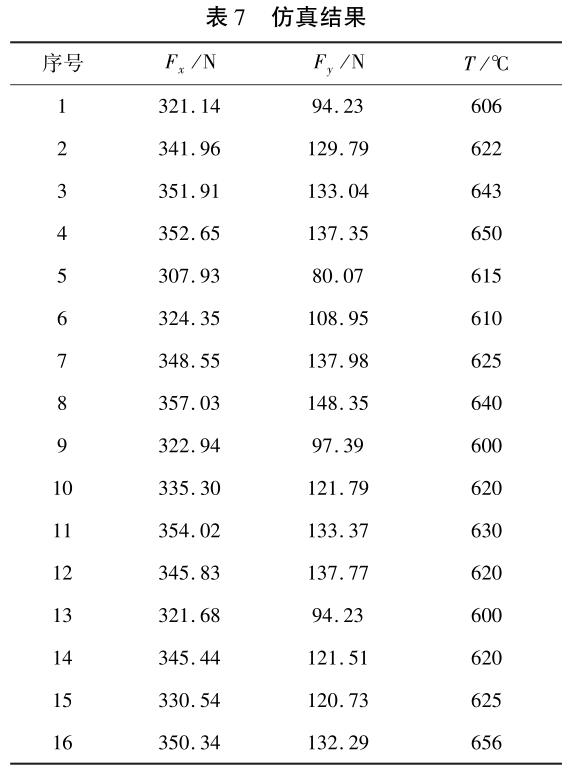

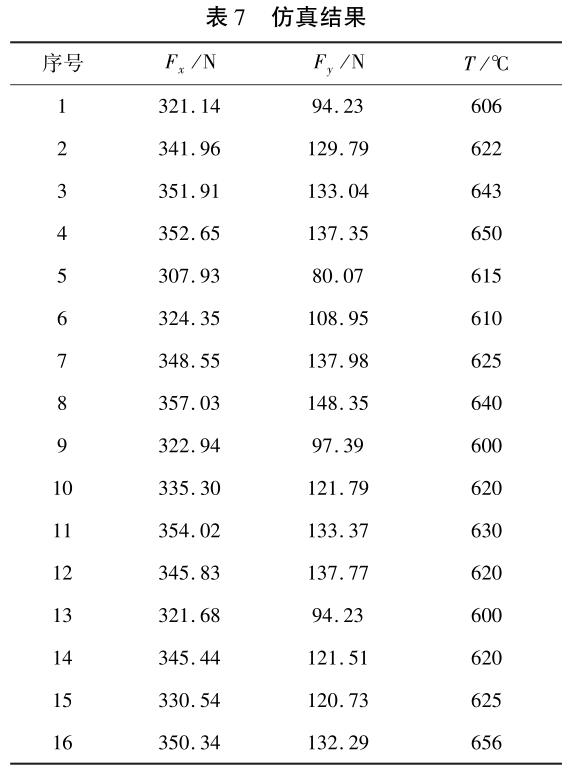

按照表 5 设计微织构刀具进行切削仿真:导出刀具主切削力Fx、径向力Fy 和切削温度 T:剔除切入和切出时的不稳定数据:取Fx、Fy 的平均值:刀具温度 T 的峰值:结果见表 7。

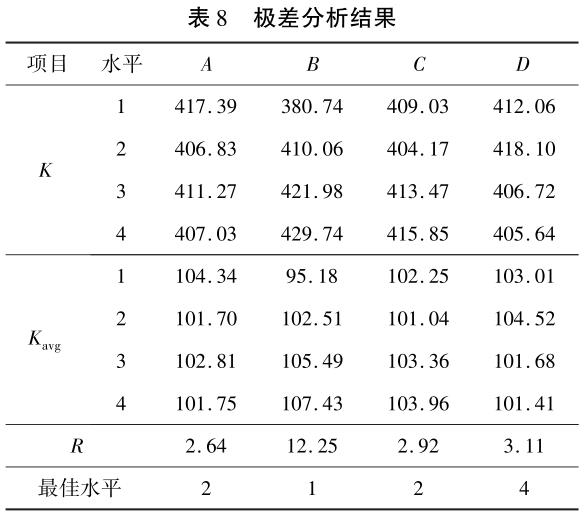

分析数据发现: Fx和Fy 的变化趋势基本一致:其中 Fx是影响刀具寿命的主要因素:是Fy的3~4倍;刀具峰值温度在切削过程中是升高的。由此可知:对Fx进行极差分析即可确定影响切削力的主要因素和各个因素的影响水平。 极差分析结果见表 8:表中 K 为因素某一水平数据的和:Kavg为对应 K 值的平均值:R 为因素极差。

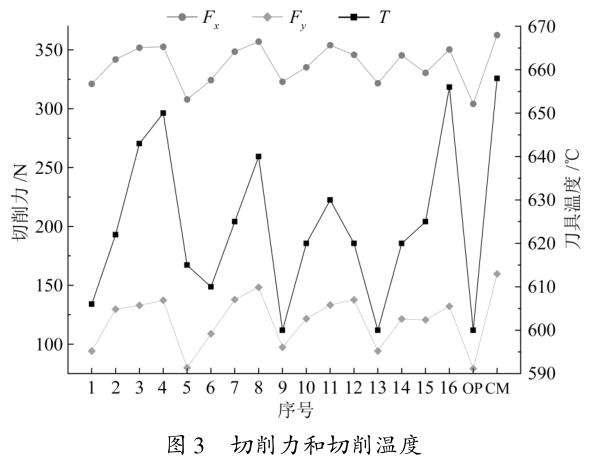

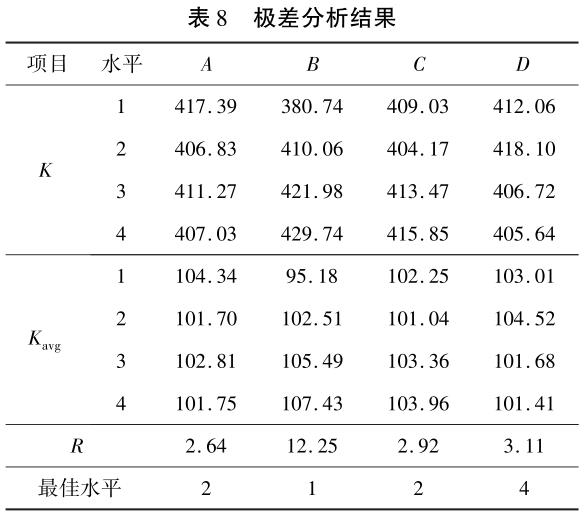

通过分析表 8 中的 R 值发现:织构参数对切削力影响顺序是间距 > 深度 > 刃边距 > 宽度。 通过理论分析可知[13]:减小刀屑的接触面积有助于减小切削时的剪切力:织构参数中对接触面积影响最大的是织构间距:间距越小刀屑接触面积越小:使得切削力越小、切削温度越低。 织构深度影响次之:原因是织构深度增加:形成的织构空腔有助于降低刀具温度:使得工件材料软化不明显:增大了切削力。 刃边距越小:织构面积就越大:使得刀屑接触面积越小:工件传导给刀具的热量越小:结果是工件温度越来越高:材料软化更加明显:切削力越来越小。 织构宽度增大:刀屑接触面积减小:进而减小切屑力:但是过大的织构宽度会导致二次切削:反而会增大切削力。 通过Kavg 得到的最佳水平组合是 A2B1C2D4: 为了验证最佳水平织构参数的可靠性:以上述最佳水平织构参数设计微织构刀具:同时把无织构刀具作为对照组进行仿真:得出的数据与正交设计结果如图 3 所示。 图 3 中OP代指最佳水平织构刀具:CM代指无织构刀具。 从图 3 可以看出 OP对应的切削力、切削温度都是最小:说明通过极差分析得到的最佳水平微织构是可信的:仿真分析过程设置合理:具有一定的工程意义。 CM作为对照组:其切削力和切削温度在所有分析过程中是最高的:进一步证明微织构可以有效降低切削力和切削温度。

在切削用量及刀具角度不变的情况下:切屑变形对切削力和切削温度有较大影响。 切屑的变形程度用变形系数 ξ 描述。

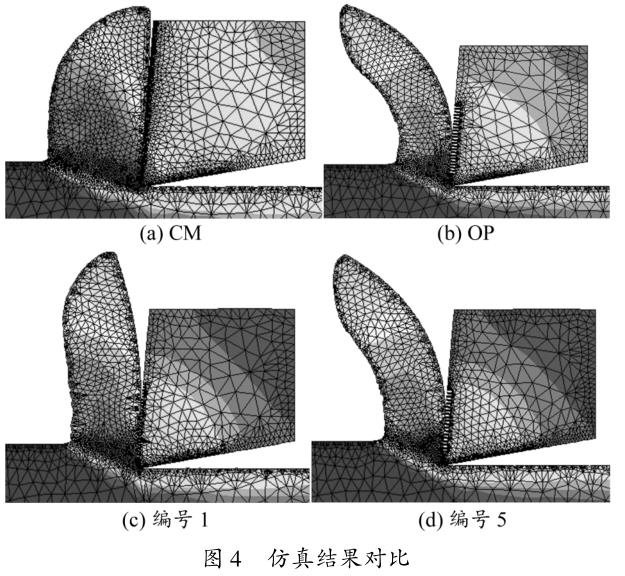

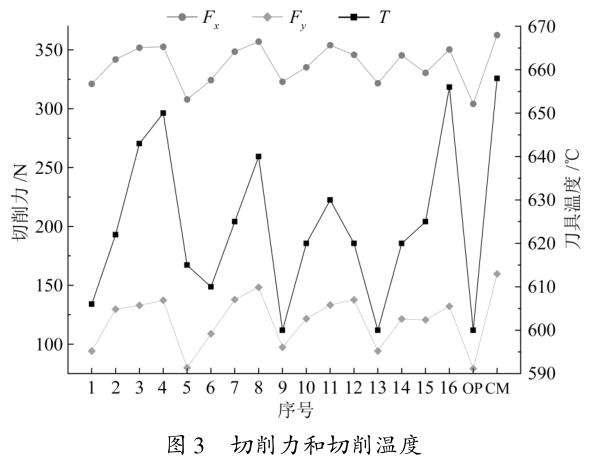

式中: ach 为切屑厚度:mm;ac为切削厚度:取值为0.15mm。 本文选取 CM(无织构刀具)、OP(最佳水平织构刀具)与表 5 中编号 1 和编号 5 的微织构切削仿真结果进行对比分析。 仿真结果如图 4 所示:CM对应切屑厚度最大:切屑卷曲不明显:与前刀面接触面积大:用软件测量工具测出切屑厚度:

计算出变形系数 ξCM为 3.80;OP对应切屑厚度最小:切屑卷曲明显:与前刀面接触面积最小的:变形系数 ξOP为 2.67;编号 1 的变形系数 ξ1 为 2.90:编号 5 的变形系列 ξ5 为 2.60:根据文献[13]理论可知:切屑变形系数增大:切屑变形增大:刀具克服的切削抗力增大:切削力增大。 由公式(3) 可知:切削宽度 aw 不变的情况下:刀屑摩擦力与刀屑接触长度成正比。 在刀具前刀面引入微织构后[14]:刀屑接触长度减小:切屑摩擦力减小:前刀面对切屑的流动阻力减小:切屑变形减小:切削抗力减小:同时切屑变形产生的热量减小:刀具温度降低。 另外从图 4 可知:刀具前刀面引入织构后:刀屑接触长度减小:导致传递给刀具的切屑热量减小:切削产生的热量就集中在切屑底部:促使切屑底部材料产生较大的热膨胀变形。 从材料物理性质进行分析:图 4(a)切屑底部温度为 620 ℃:切屑上表面为 600℃:两者温度相差不大:不同温度下产生的热变形差别不大:切屑卷曲不明显;图 4(b)切屑底部温度为 600 ℃:切屑上表面为 500 ℃:两者温度相差为100 ℃。 由文献[14] 可知:GH4169 温度为 600 ℃时热膨胀系数为 14.8:温度为 500 ℃ 时热膨胀系数为 14.4:两者差异要比图 4(a) 大:切屑卷曲加剧:进一步减小了切屑与刀具接触面积:减小了切削力。

式中: Ff 为刀具与切屑的摩擦力:kN;aw 为切削宽度:mm;τc 为刀具与切屑接触区的平均摩擦剪切强度:kN/mm2;lf 为前刀面刀具与切屑的接触长度:

mm。

3 、微织构切削适应性分析及切削力预测

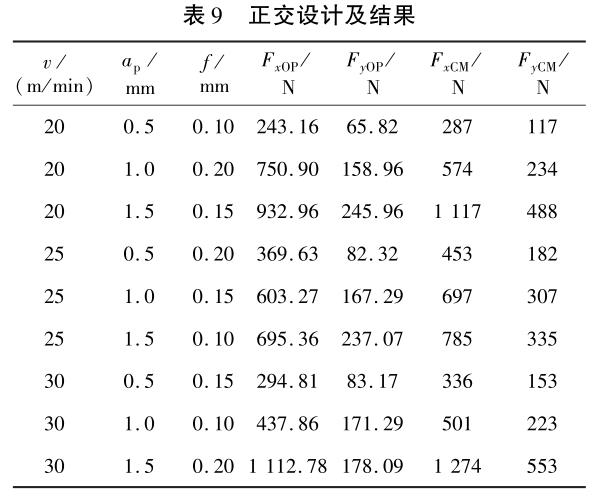

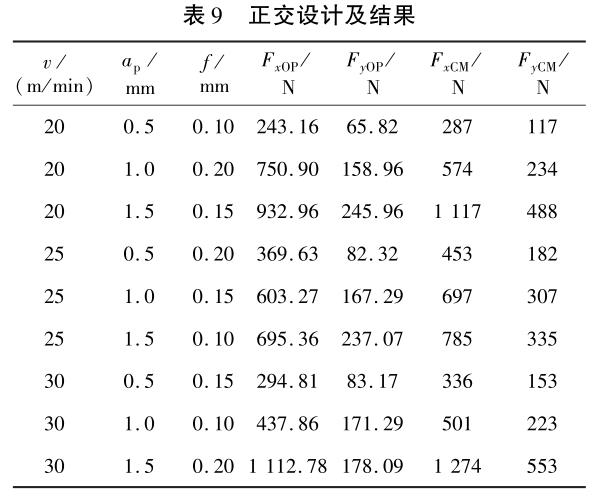

上述分析中:OP对应的最佳水平织构是针对固定切削用量分析得出的。 在工程应用中:根据不同加工要求会使用不同的切削用量加工:因此需要对 OP微织构的切削适应性进行分析。 试验方案为设计 v、f、ap 的 3 因素 3 水平正交设计方案:使用不同切削用量对比试验:观察切削力变化趋势:

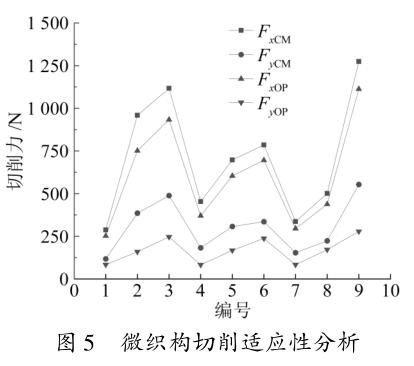

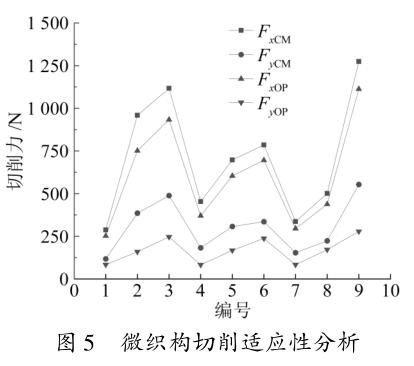

FxOP、FyOP指最佳水平织构刀具 x 方向和 y 方向切削力:FxCM、FyCM指无织构刀具 x 方向和 y 方向 切削力。 正交设计方案及结果见表 9:变化趋势如图 5所示。 从图 5 可知:不论在何种切削用量下:CM无织构刀具切削力明显大于 OP微织构刀具切削力:且两种刀具切削力随切削用量变化趋势一致:说明 OP织构刀具具有较好的切削适应性:极差分析得到的结论是可靠的。

在刀具几何参数及加工材料确定的前提下:切削力的经验公式一般形式为:

式中: Cx 和 Cy 分别为 x 方向和 y 方向的切削力系数;ax 和 ay、bx和by、cx 和 cy 分别为 v、f、ap 的 x 方向和 y 方向切削力对应的指数。

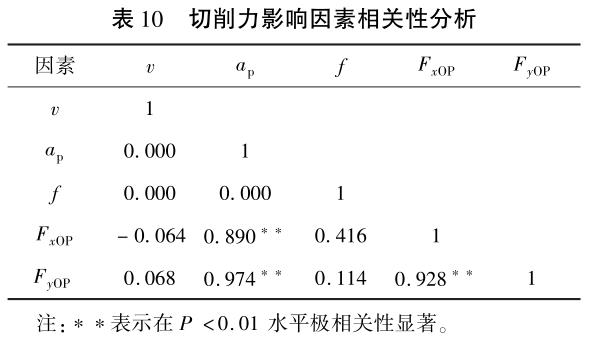

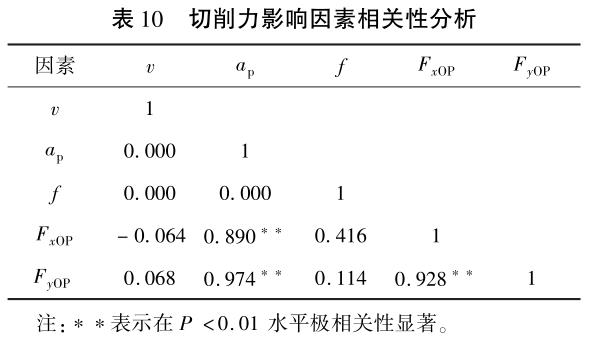

相关性分析是指对两个或多个具备相关性的变量元素进行分析:从而衡量两个变量因素的相关密切程度[15]。 为了确定微织构刀具切削时:切削用量与切削力之间是否满足公式(3):需要分析变量之间的相关性:把表 9 的数据输入 SPSS 中:进行Pearson 相关性分析:分析结果见表 10。

从表 10 可知:背吃刀量 ap 与FxOP是正相关的(相关性系数 r=0.890:显著性水平 P=0.001 <0.01):吃刀量 ap 与FyOP也是正相关的(r=0.974:P=0.001 < 0.01): 说明背吃刀量 ap 对切削力FxOP和FyOP影响显著:影响系数接近 1:与现有研究结论一致。切削速度 v 与FxOP相关性不显著:即

影响不大:从相关系数可知是负向影响;进给量 f对切削力FxOP和FyOP是正向影响。微织构刀具切削时:影响切削力的主要因素是背吃刀量 ap:切屑速度 v 和进给量 f 对切削力的影响小于 ap: 影响趋势与现有理论分析基本一致:可以进行回归分析。

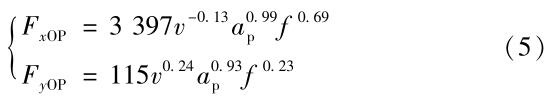

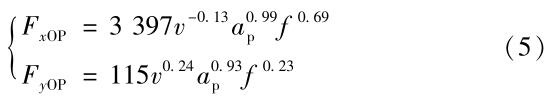

将表 9 中的数据输入 SPSS 中:使用非线性自定义曲线模式:拟合结果如下:

FxOP的拟合优度R2是0.999:说明预测模型与实际 数 据 吻 合 度 为 0.999 > 0.9:FyOP的 R2 是0.929: 说明预测模型与实际数据吻合度为0.929 >0.9:方程拟合度较高。 从FxOP拟合方程看:ap 对切削力影响最大。 按照切削理论分析:ap增加一倍:切削变形及摩擦力应增加一倍:即 ap 的幂指数应为 1:拟合结果是 0.99; f增加一倍:切削厚度增加:但是切削变形减小:切削抗力降低:切削力增加量小于1倍:拟合结果是 0.69。 v的指数是-0.14:通过理论分析可知:在一定速度区间:速度提高:切削温度上升:摩擦系数降低:切屑变形减小:切削力减小。 仿真结果与理论分析基本一致。

4、 结论

本文采用 AdvantEdge 专业切削仿真软件分析了织构参数对切削力的影响:利用 SPSS 软件多元非线性回归方法:建立微织构刀具切削力预测模型:主要结论如下:

1)微织构参数对切削力的影响程度是间距 >深度 > 刃边距 > 宽度:间距影响最大:间距越小:切削变形越小:切削力越小。 极差分析确定最佳水平织构组合是 A2B1C2D4。

2)微织构刀具具有良好的切削适应性:应用多元非线性回归拟合出微织构刀具切削力FxOP和FyOP预测模型:拟合优度都大于 0.9。

参考文献:

[1] 卢晓红:路彦君:王福瑞:等.镍基高温合金 Inconel 718 微铣削加工硬化研究 [ J].组合机床与自动化加工技术:2016(7):4-7.

[2] 庞康.表面微织构麻花钻钻削镍基高温合金加工机理研究[D].上海:上海工程技术大学:2021.

[3] 王威.高速切削加工高温镍基合金GH4169的切削力和切削热的研究[D].青岛:青岛理工大学:2010.

[4] 李红俊:康玮明:苏金东.镍基高温合金加工研究[J].一重技术:2017(2):68-71.

[5]周小容:何林:袁森:等.表面微织构在切削过程中的研究进展[J].表面技术:2022:51(6):100-127.

[6] 刘宇强.微织构超硬刀具切削粉末冶金的切削力研究[J].化纤与纺织技术:2022:51(5):46-48.

[7] 李俚:方枭:赖徳斌:等.微织构铣刀干铣削 RuT500 切削性能研究[J].组合机床与自动化加工技术:2023(2):41-44.

[8] 陶亮:钟稳:陈俊.沟槽形微织构刀具切削性能仿真研究[J].机械与电子:2020:38(11):29-32.

[9] 伍桂兵:周利平:刘小莹:等.基于 Deform-3D 的微织构刀具铣削CE11 高硅铝合金磨损仿真[ J].工具技术:2022:56(10):131-134.

[10] 赵明:赵双悦:马春露:等.微织构PCBN 刀具切削 Cr12MoV冷作模具钢试验研究[J].中国设备工程:2022(17):96-98.

[11] DEMANGE J J:PRAKASH V:PEREIRA J M.Effects of materialmicrostructure on blunt projectile penetration of a nickel-basedsuper alloy [ J].International Journal of Impact Engineering:2009:36(8):1027-1043.

[12] 师昌绪:颜鸣皋:刘伯操.中国航空材料手册[M].北京:中国标准出版社:2001

[13] 陈日耀.金属切削原理[M].北京:机械工业出版社:2005.

[14] 段冉:邓建新:孙婕:等.微织构刀具及其切削加工[J].制造技术与机床:2018(9):23-29.

[15] 陈钰荧.切削参量相关性分析及表面粗糙度预测研究[D].镇江:江苏大学:2021.

相关链接