1、引言

随着我国航空航天事业的高速发展,涡轮发动机的加工性能要求越来越高,其工作性能与可靠性主要取决于高温条件下零部件对热冲击、热腐蚀以及复杂应力环境的抵抗程度。高温合金是一种耐高温材料,最高可以承受1000℃以上的高温,目前其使用温度已经达到合金熔点的85%~90%。高温合金在高温下的强度以及抗氧化、耐腐蚀能力较一般合金更优,因而被广泛应用在航空航天发动机涡轮盘、涡轮叶片和燃烧室等关键部位[1,2]。

就材料加工难易程度而言,由于高温合金的高温强度高、热导率低、塑性高以及韧性大,切削时的切削温度高、切削力大,且容易产生加工硬化,使刀具发生磨料、黏结和扩散等多种形式磨损,导致刀具寿命快速降低[1,3],以45钢的相对切削加工性Kv=1为基准,镍基高温合金的Kv只有0.08~0.2[4]。

相关学者针对高温合金的切削加工开展了大量研究。WassilaFrifita等[5]在研究硬质合金刀具切削Inconel718高温合金时,利用方差分析、反应曲面法以及期望函数法对切削参数优化问题进行了研究,得到刀尖半径是影响切削力的重大指标、增大切削速度可以降低切削力等结论,优化得到的最优切削参数组合为刀尖半径re=0.4mm、切削速度vc=70m/min和进给量f=0.09mm/r。LiaoY.S.等[6]通过利用硬质合金立铣刀对Inconel718高温合金进行切削实验发现,低速槽铣的问题在于切削温度高及加工硬化严重,造成刀具切削刃崩刃与断裂;在中等切削速度下,刀具的寿命有所提高;高速切削加工时,由于切削温度过高使得刀具产生塑性变形。

ÇagrıVakkasYıldırım等[7]利用3种陶瓷刀具,分别在干式、湿式和MQL三种不同冷却/润滑条件下对高温合金Waspaloy进行切削加工表明,湿式加工的刀具磨损最为严重,而使用MQL则获得了最好的表面粗糙度与最低的刀具磨损量。MingWeiwei等[8]研究了Sialon陶瓷铣削FGH96高温合金时切削参数对切削响应与磨损机理的影响,发现当切削速度超过315m/min时切削合力会下降;Sialon陶瓷更适合FGH96高温合金的粗加工,磨损形式主要为后刀面的黏附磨损以及前刀面的崩刃与材料剥落。计伟等[9]研究了PCBN刀具在切削GH706高温合金时的刀具磨损形式,分析了不同磨损形式产生的原因,并揭示了PCBN刀具的失效历程、CBN含量和结合剂种类对刀具磨损的影响。

上述研究有助于理解高温合金的材料特性以及切削高温合金时的刀具磨损规律,并得到用于加工高温合金的切削刀具材料,但存在以下问题:一是忽视了切削过程中高温对刀具材料特性的影响;二是缺少简单有效的刀具切削性能与材料性能匹配程度的评价指标。针对这两点问题,本文开展了基于材料高温硬度的刀具材料与切削参数优选研究,为加工高温合金提供一种简便、可行的刀具及切削参数优选方案。

2、刀具材料

2.1几种常用刀具材料的切削磨损实验

实验机床采用Mazak数控五轴加工中心,工件材料为GH4169高温合金,刀片材料分别为硬质合金与陶瓷,其中,硬质合金材料选用两种型号,记为硬质合金A与硬质合金B;陶瓷材料选用Sialon陶瓷与Al2O3晶须陶瓷,记为陶瓷A与陶瓷B。实验所用刀片型号见表1。

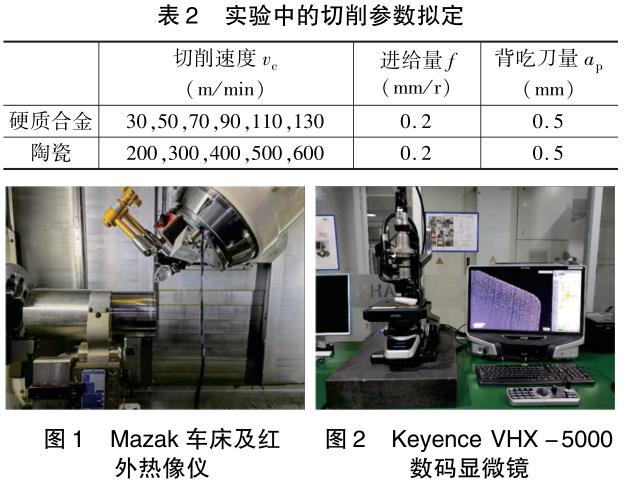

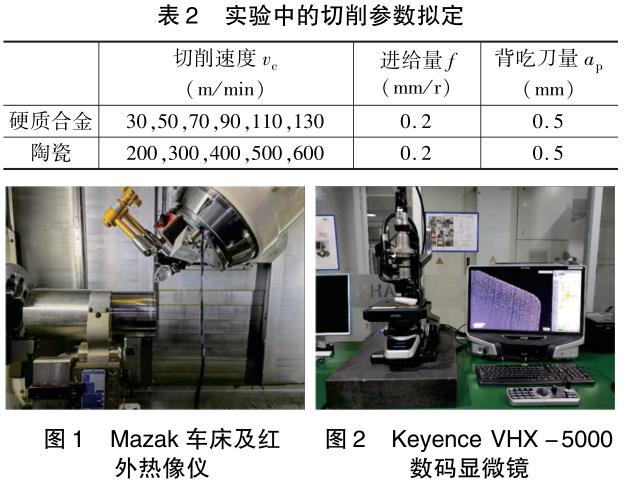

实验过程不采用冷却液,切削参数见表2,硬质合金刀具的金属去除量固定为6000mm3,陶瓷刀具固定为10000mm3,后刀面磨钝标准为VBmax=0.5mm。实验采用红外热像仪测量切削温度,实验结束后采用KeyenceVHX-5000超景深数码显微镜测量后刀面磨损量(见图1和图2)。

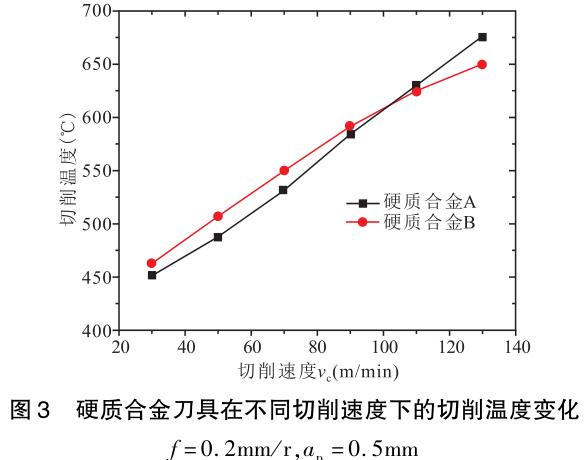

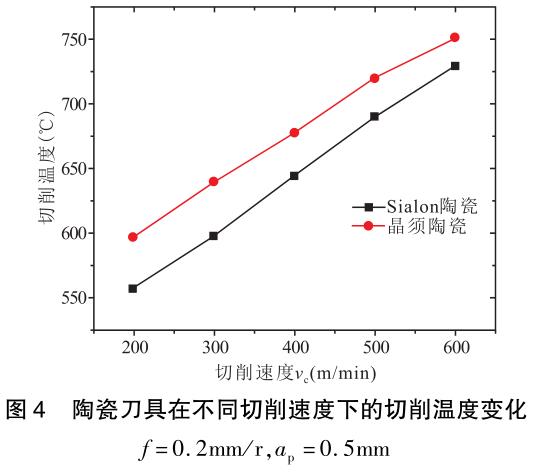

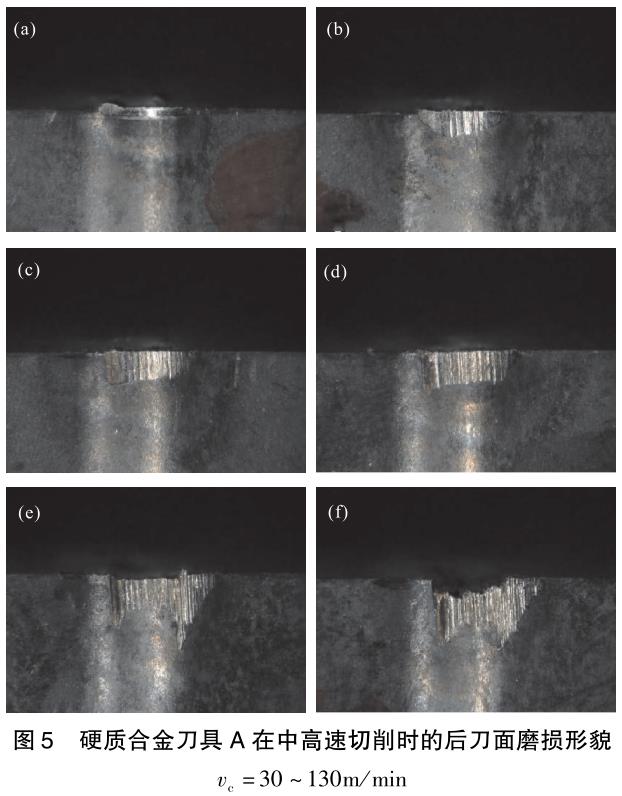

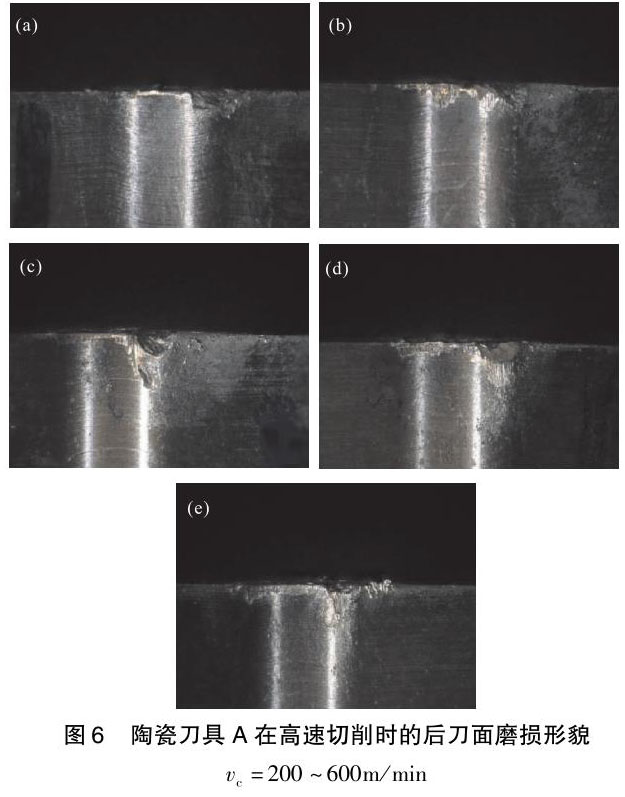

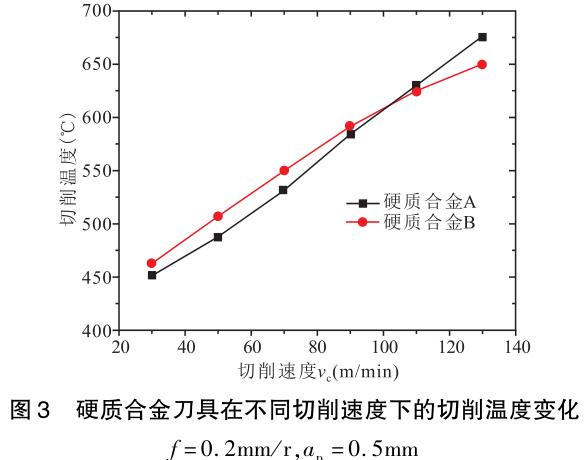

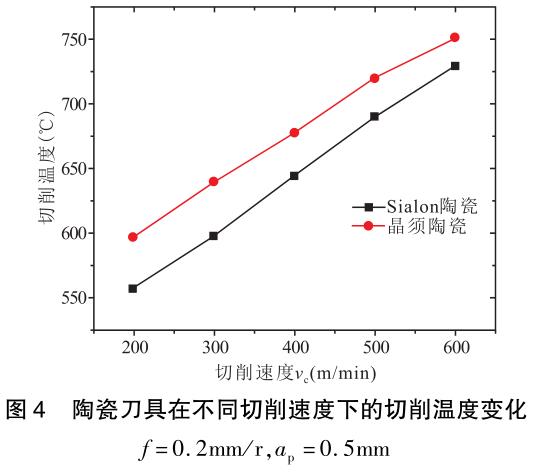

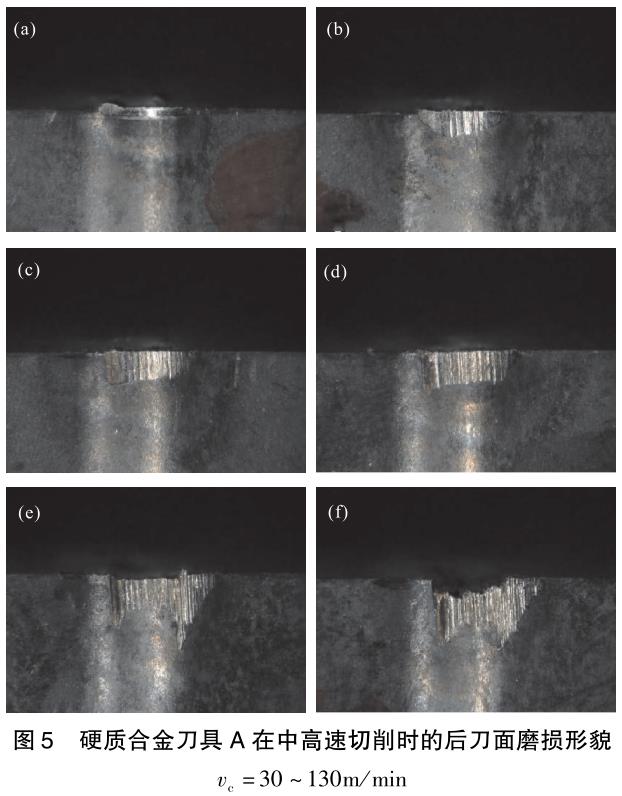

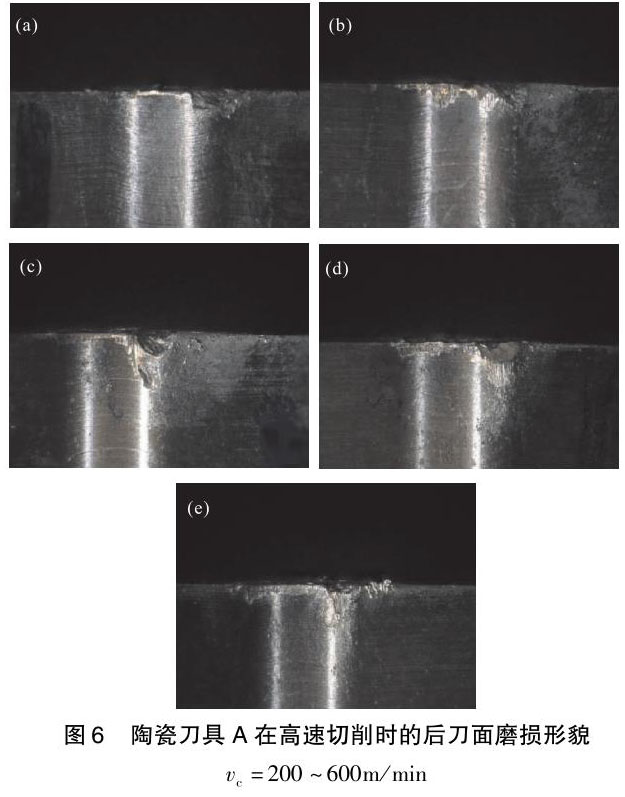

通过实验得到不同刀具在加工GH4169高温合金时的切削温度与后刀面磨损情况,陶瓷与硬质合金在不同切削速度下的切削温度见图3和图4,硬质合金A与陶瓷A的后刀面磨损形貌见图5和图6。

其中,图5a~图5f分别是硬质合金A在切削速度为30~130m/min时的后刀面磨损形貌,图6a~图6e分别为Sialon陶瓷在切削速度200~600m/min时的后刀面磨损形貌。

2.2刀具与工件材料的高温硬度

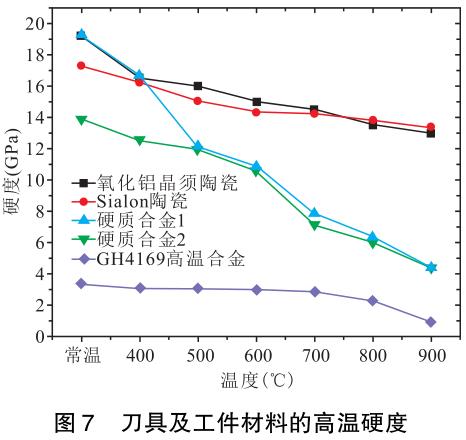

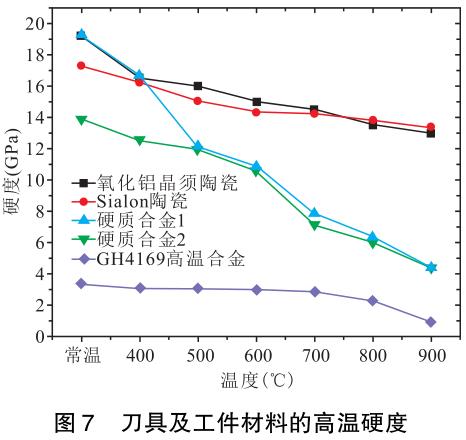

通过实验得到硬质合金、陶瓷刀具材料以及GH4169高温合金在400℃~900℃下的高温硬度,并查阅文献[10]得到Al2O3晶须陶瓷的高温硬度,整理数据后得到不同材料温度与硬度的关系(见图7)。

可以看出,随着温度上升,硬质合金的高温硬度并不稳定,在测量温度范围内,高温硬度衰减较快,其中,硬质合金1在500℃前硬度便开始显著下降,而500℃后,两种硬质合金的硬度大小与变化趋势几乎一致,并在600℃后硬度快速衰减。陶瓷刀具的高温硬度较为稳定,在超过700℃的高温下仍能保持良好的高温硬度,温度从常温变化到900℃期间,硬度下降不超过6GPa。高温合金材料在700℃前的高温硬度下降不明显,在700℃后硬度才开始快速下降,符合其材料本身的耐高温特性,高温下仍具有接近其常温状态下的硬度,对切削加工造成了很大困难。

2.3刀具材料选择

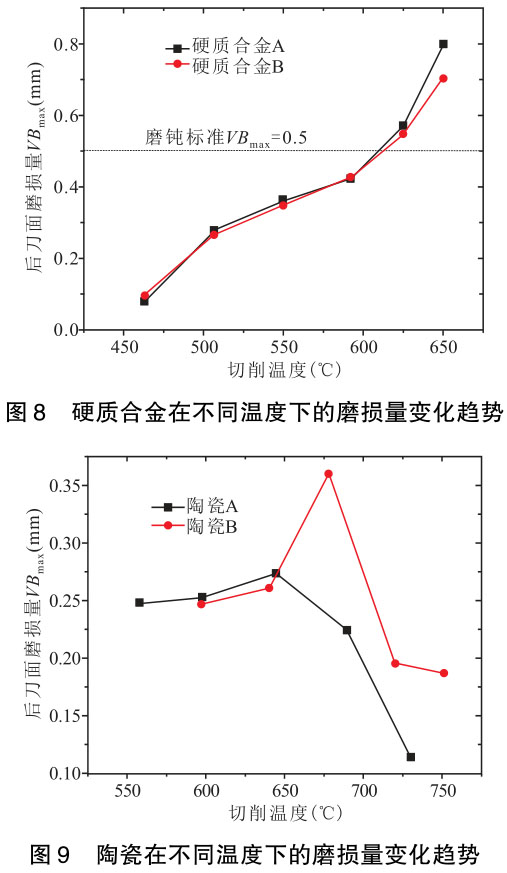

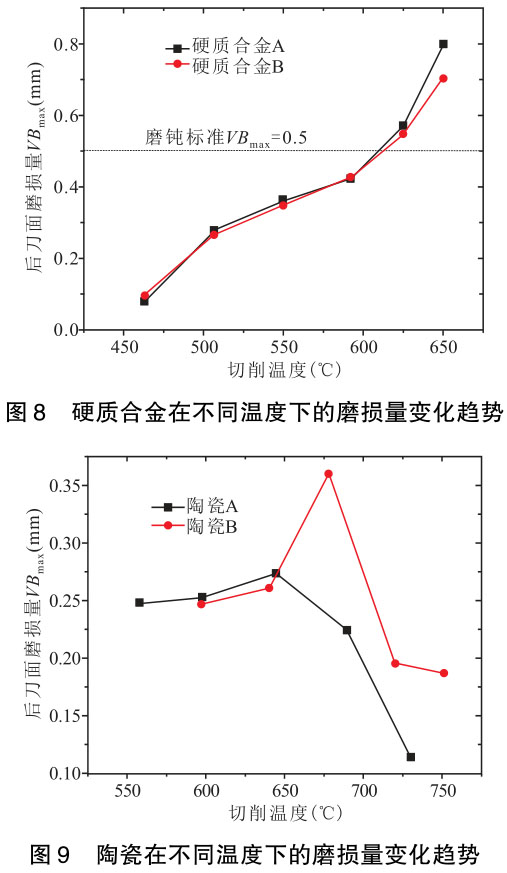

根据不同参数下切削温度的测量结果以及刀具磨损情况,得到不同温度下硬质合金与陶瓷的后刀面磨损量(见图8和图9)。

从图8可以发现,当切削温度超过600℃时,两种硬质合金的磨损量均迅速增加并达到磨钝标准。分析原因可知:图7中,当切削温度超过600℃时,两种硬质合金的硬度快速衰减,而当切削温度到达700℃时,两者的硬度均已不及常温时的一半。而高温合金的硬度在600℃~700℃范围内下降不明显,由于切削时的高温环境引起硬质合金材料性能下降,而高温合金在此温度区间并未明显软化,最终导致刀具磨损量的快速增长。

图9为两种陶瓷刀具在不同温度下加工高温合金时的后刀面磨损量。可以看出,陶瓷刀具在测量温度区间的磨损量均没有达到磨钝标准,并且在切削温度超过700℃后获得了最佳后刀面磨损量。根据图7可知,陶瓷刀具的高温硬度在整个温度区间的变化较为平缓,在温度超过700℃后仍具有较好的高温硬度,约是此温度下硬质合金的两倍;而当温度超过700℃后,高温合金开始有明显的软化趋势,由于陶瓷刀具优越的高温性能以及高温合金软化的综合作用,使得后刀面磨损量快速下降。

综上所述,在切削温度不高于600℃时可以选用硬质合金刀具加工高温合金,高于600℃时不宜采用硬质合金刀具;陶瓷刀具在所有温度段下均有较小的后刀面磨损量,最佳切削温度为700℃以上时采用陶瓷刀具加工高温合金的效果最佳。

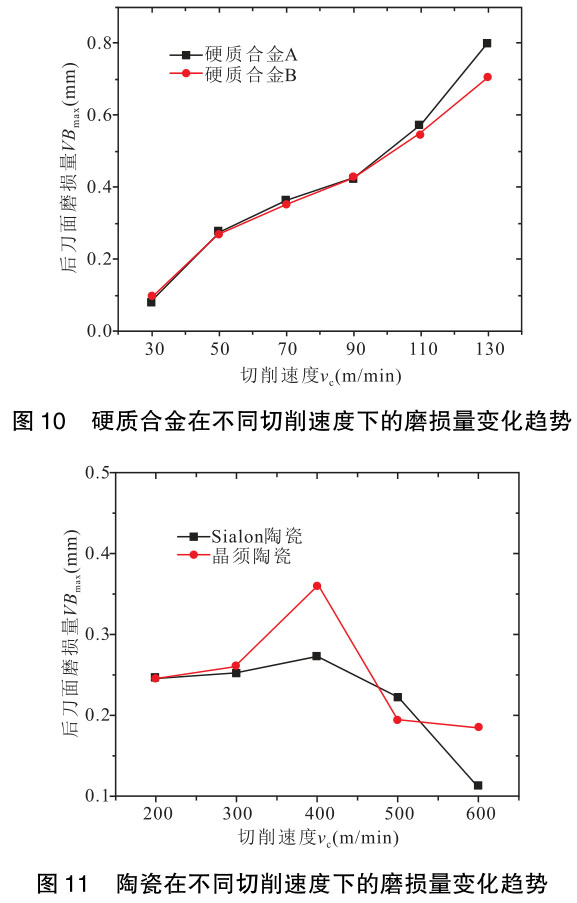

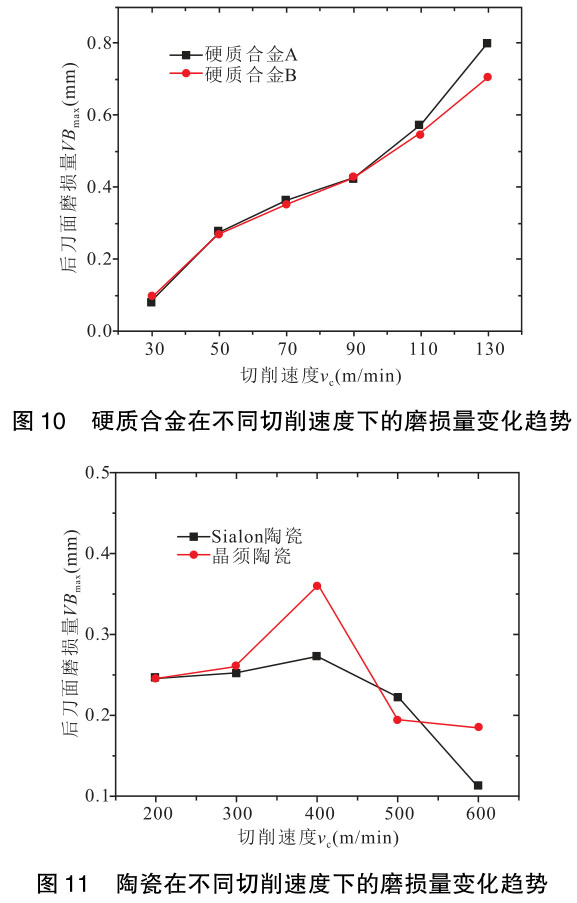

3、切削参数选择

图10与图11为硬质合金刀具与陶瓷刀具在不同切削速度下加工GH4169高温合金时的后刀面磨损趋势。由图10可以发现,两种硬质合金刀具的后刀面磨损量均随着切削速度的增加而增加,并在切削速度超过90m/min时刀具失效,而在图3中,切削速度为90m/min时对应的切削温度约为600℃,且在上述结论中,由于硬质合金材料的高温性能不佳,采用硬质合金加工高温合金时的切削温度不宜超过600℃。因此,在采用硬质合金加工高温合金时,切削速度不宜高于90m/min,若要提高切削效率,应在不增加切削速度的前提下,适当提高进给量与切削深度。

图11中陶瓷刀具在200~600m/min的切削速度下具有较低的后刀面磨损量,并且在切削速度大于500m/min时磨损量最小。分析原因如下:图4中,当切削速度为500m/min时对应的切削温度为700℃左右,根据上述结论可知,陶瓷在此温度下具有良好的高温硬度且高温合金的软化程度较好,从而获得较小的刀具磨损量。因此在采用陶瓷刀具加工高温合金时,宜在切削速度大于500m/min的高速切削条件下进行加工。

对比可以发现,陶瓷刀具在切削速度与金属去除量均高于硬质合金的情况下,仍具有低于硬质合金的磨损量。硬质合金刀具在切削温度超过600℃后高温硬度快速衰减,从而导致切削性能不足,无法通过增加切削速度来提高加工效率,所以加工策略是采用较低的切削速度,并适当增加进给量与切削深度,以达到减缓刀具磨损速度、提高加工效率的目的。而陶瓷刀具更适合高速切削加工高温合金,研究发现,其切削效率约是硬质合金的10倍,陶瓷材料在700℃以上仍具有较好的高温硬度,随着切削温度上升,在高温合金材料不断软化的同时,陶瓷刀具还能够保持良好的材料性能,因而能够在较高的切削速度下加工高温合金。

4、结语

综上所述,针对高温合金加工问题,通过实验研究得到以下结论。

(1)随着温度的上升,硬质合金的高温硬度衰减很快,而陶瓷的高温硬度下降平稳,在较高的温度下仍能保持较好的材料性能;高温合金工件材料在小于700℃时高温硬度下降不明显,超过700℃后才出现明显的下降趋势,这也体现了高温合金的难切削加工性。

(2)当切削温度不高于600℃时,可采用硬质合金刀具进行加工;当切削温度高于600℃时,硬质合金的高温硬度快速衰减会导致切削性能不足,而陶瓷刀具在高温下仍具有良好的高温性能,在测量温度区间有较低的刀具磨损量,且最佳切削温度为700℃以上,是加工高温合金的理想刀具材料。

(3)就切削用量的选择而言,在加工高温合金时,硬质合金刀具的切削速度不宜高于90m/min,若要提高切削效率,应在不增加切削速度的前提下适当增加进给量与切削深度;而陶瓷刀具在切削效率远高于硬质合金的前提下,刀具磨损较小,应采用切削速度高于500m/min的加工策略,以实现高温合金的高效、优质加工。

参考文献

[1]Zhu Dahu,Zhang Xiaoming,Ding Han. Tool wear character-istics in machining of nickel-based superalloys[J]. Interna-tional Journal of Machine Tools and Manufacture,2013,64:60 - 77.

[2]张鹏,朱强,秦鹤勇,等. 航空发动机用耐高温材料的研究进展[J]. 材料导报,2014,28(11):27 - 31,37.

[3]Akhtar W,Sun J,Sun P,et al. Tool wear mechanisms in the machining of Nickel based super-alloys:a review[J]. Fron-tiers of Mechanical Engineering,2014(2):106 - 119 .

[4]韩荣第. 难加工材料的性能特点决定高效加工的有效途径[J]. 航空制造技术,2010(11):41 - 45.

[5]Wassila Frifita,Sahbi Ben Salem,Abdelkrim Haddad,et al.Optimization of machining parameters in turning of Inconel 718 Nickel-base super alloy [ J]. Mechanics & Industry,2020,21(2):203.

[6]Liao Y S,Lin H M,Wang J H. Behaviors of end milling In-conel 718 superalloy by cemented carbide tools[J]. Journal of Materials Processing Technology,2008,201(1 - 3):460- 465.

[7]Çagrı Vakkas Yıldırım,Turgay Kıvak,Fehmi Erzincanlı. Tool wear and surface roughness analysis in milling with ceramic tools of waspaloy: a comparison of machining performance with different cooling methods[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41:83.

[8]Ming Weiwei,Huang Xianghui,Ji Min,et al. Analysis of cut-ting responses of Sialon ceramic tools in high-speed milling of FGH96 superalloys[J]. Ceramics International,2021,47(1):149 - 156.

[9]计伟,刘献礼,范梦超,等. PCBN 刀具切削 GH706 磨损特征研究[J]. 摩擦学学报,2015,35(1):37 - 44.

[10]Zhao Bin,Liu Hanlian,Huang Chuanzhen,et al. Evolution mechanisms of high temperature mechanical properties and microstructures of Al2O3 / SiCw / TiCn nanocomposite materi-als[J]. Journal of Alloys and Compounds,2018,737:46 -52.

第一作者:于钱,硕士研究生,江苏大学机械工程学院,212013 江苏省镇江市

First Author:Yu Qian,Postgraduate,School of Mechanical Engineering,Jiangsu University,Zhenjiang,Jiangsu 212013,China

通信 作 者: 王 树 林, 教 授, 江 苏 大 学 机 械 工 程 学 院,212013 江苏省镇江市

Corresponding Author:Wang Shulin,Professor,School of Me-chanical Engineering, Jiangsu University, Zhenjiang, Jiangsu212013,China

相关链接