1、简介

GH4169高温合金常作为销、 螺栓等高温紧固件材料而广泛应用汽轮机制造行业[1,2]。 GH4169 主要由体心四方结构的 γ''相(Ni3Nb)和面心立方结构的 γ' 析出相(Ni3(Al,Ti,Nb))强化 Ni-Cr-Fe 基体,使其在-235~650℃具有较高的抗拉强度、 屈服强度、 持久强度和塑性, 同时具有良好的抗腐蚀、抗辐照、 热加工及焊接性能[3]。 γ''相与 γ' 相相比,与奥氏体基体共格畸变程度更大的 γ''相强化效果更佳, 而且其数量一般多于 γ' 相, 是 GH4169 的主要强化相[4]。 然而, 当使用温度超过 650℃, γ''相会粗化与基体失去共格关系而转变成 δ 相。 相关研究表明[5~6], δ 相的析出与固溶过程关系密切,且其对合金产生的影响目前还没有明确的定论。

本文的主要目的是研究固溶对标准 GH4169 合金产生的影响, 并调查不同热处理状态下合金性能及相应显微组织变化。

2、试验方案

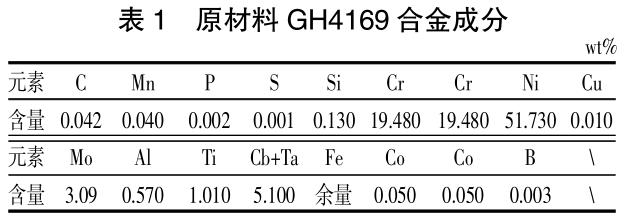

实验原材料系江苏图南合金股份有限公司采用真空自耗+电渣重熔法冶炼成型的固溶态GH4169, 固溶工艺为院 960℃, 1 h, 水冷。 原材料成分见表 1。 实验采用 φ25×500 mm 的固溶态光棒进行不同热处理院 1)原始固溶态; 2)原材料二次固溶(960℃, 1.5 h, 水冷); 3)原材料稳定化+时效 (710℃, 10 h, 炉冷+615℃, 10 h, 空冷);4)原材料进行二次固溶+稳定化+时效(960℃,1.5h, 水冷+710℃, 10 h, 炉冷+615℃, 10 h, 空冷)。

热处理在 RX3-20-12 和 RX3-15-9 型箱式电阻炉中进行。 试样在 PG-2D 型预磨机上研磨抛光并采用配比为 CuSO4 : H2SO4 : HCL=150 g : 35 ml :500 ml 的腐蚀液进行腐蚀。 腐蚀后试样的显微组织在 CK40M 型金相显微镜和 Apreo 场发射扫描电子显微镜上进行观察。 采用 INSTRON 5985 型高温拉伸试验机进行室温和 650℃拉伸试验。 硬度在 3000D-B1 型布氏硬度仪上进行测定。

3、结果与讨论

3.1固溶处理对标准 GH4169 显微组织的影响

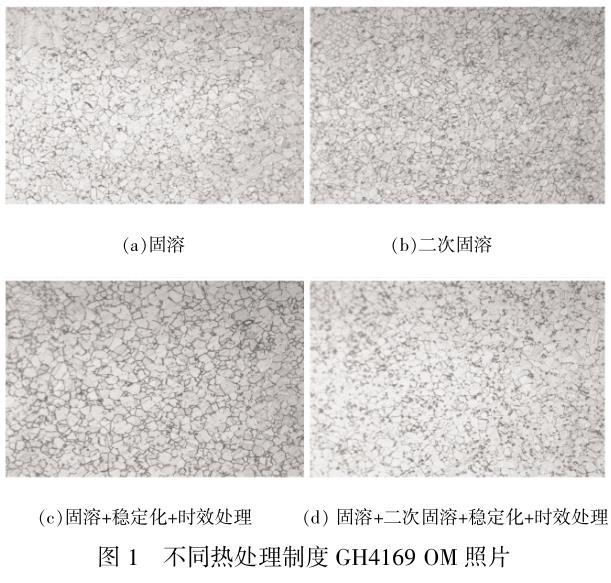

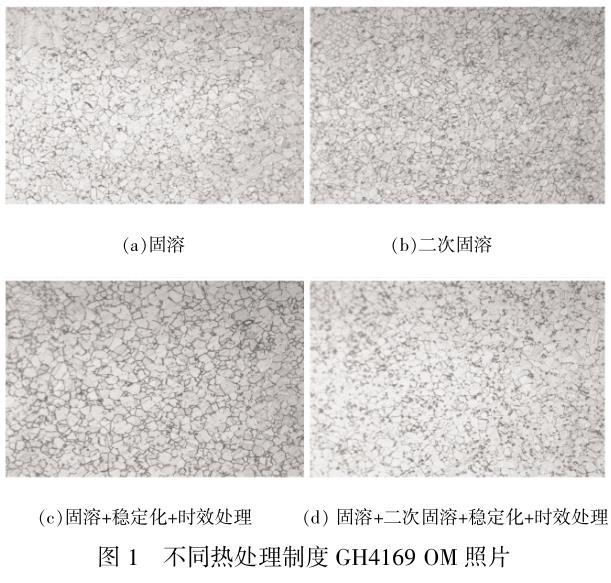

不同热处理制度下 GH4169 合金光镜形貌如图 1 所示。 可以看到所有热处理制度下合金的宏观组织均为 γ 奥氏体组织, 并且经过测试其晶粒度均为 8 级。

界面能是晶粒长大的主要驱动力, 随着界面能的增加, 晶界开始迁移并且晶粒生长的能量开始增加导致晶粒长大[7]。 晶粒生长在热力学上符合Arrhenius 关系, 研究表明[8]GH4169 晶粒生长的活化能在 1 000 ~1 050℃为 398.5 kJ/mol, 在 900~950℃骤减为 21.9 kJ/mol, 温度进一步降低也伴随着活化能的降低。 显然在本次实验中, 由于晶粒生长的活化能较低, 即使在高温固溶过程中也不会长大。

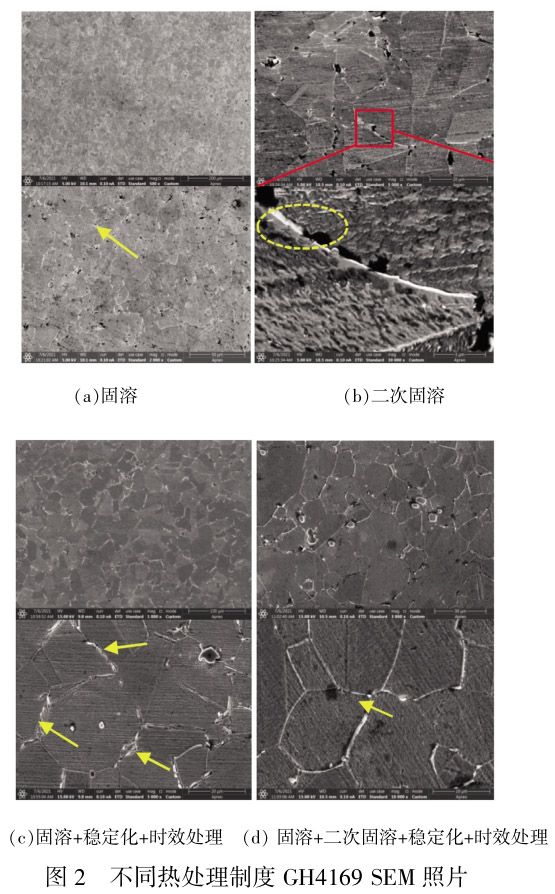

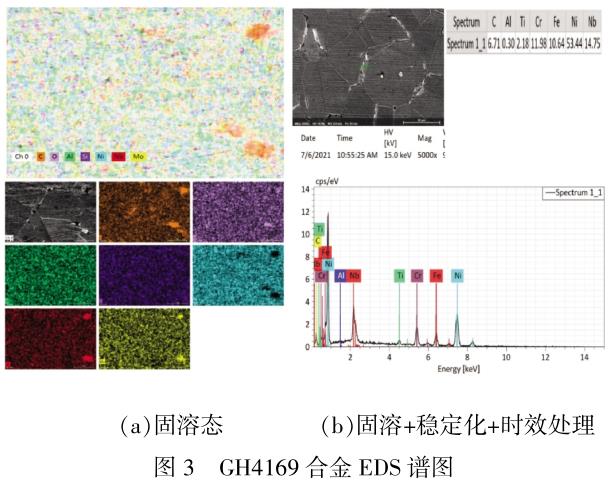

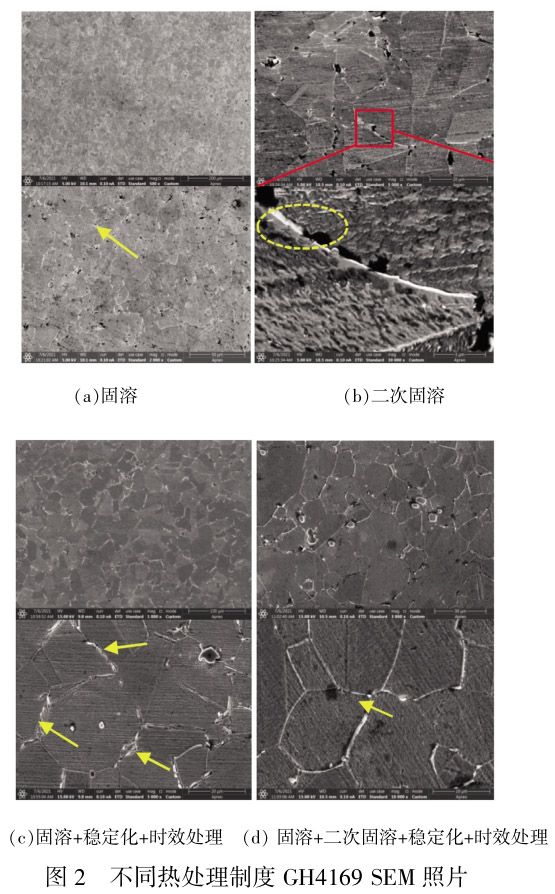

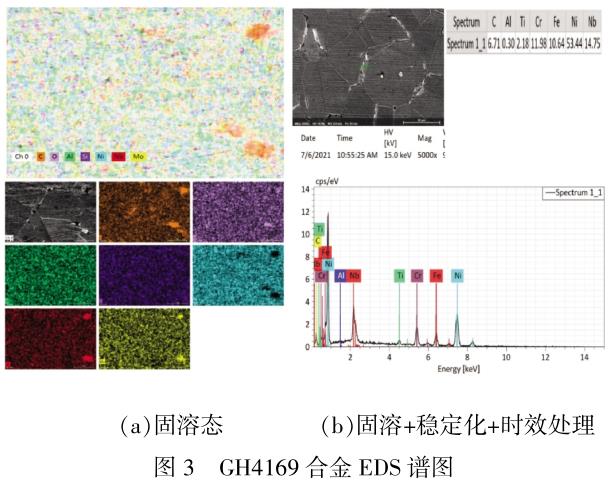

图 2 显示了不同状态的 GH4169 SEM 形貌。从中可以看出, 原始固溶态合金以及经过稳定化+时效处理的合金均存在颗粒状的第二相, 原始固溶态合金经过稳定化+时效处理后在晶界处出现了棒状组织。 然而这种棒状组织在原始固溶态经过二次固溶后已经逐步出现, 并且在此基础上进一步进行稳定化+时效处理后这种棒状组织在晶界处明显开始连接生长。 随后, 对这些组织进行能谱测试定性分析, 其结果见图 3。 根据 EDS 面扫和点采集的元素含量比可以推断出颗粒状第二相主要为碳化铌和碳化钼; 棒状组织为 δ 相Ni3Nb)。 δ相在 800~980℃固溶时的数量会随着保温时间的延长而增加,其峰值析出温度在 900℃附近[9]。本次试验温度高于此也是为了避免其大量析出, 然而延长保温时间后也造成了其含量增加,这也与孔永华等[10]的研究结果相似。

3.2固溶处理对标准 GH4169 性能的影响

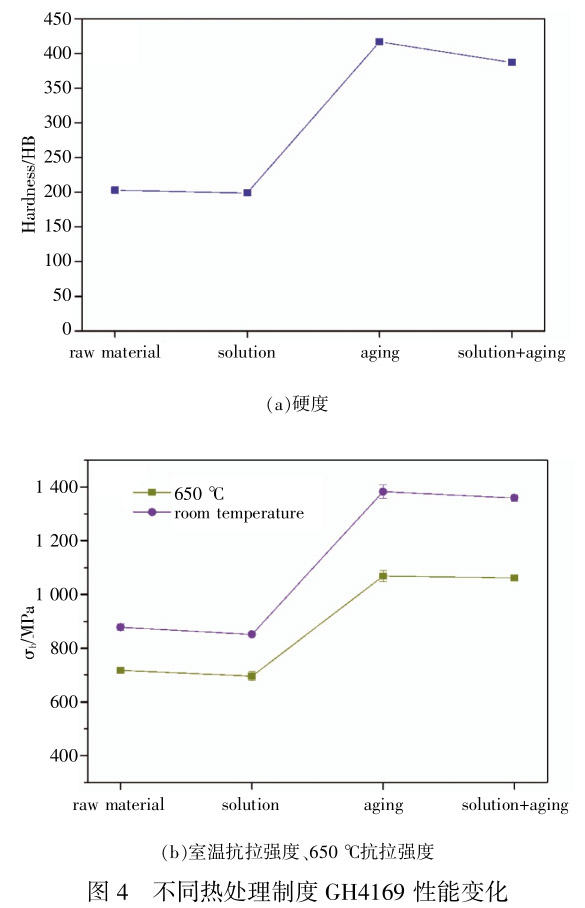

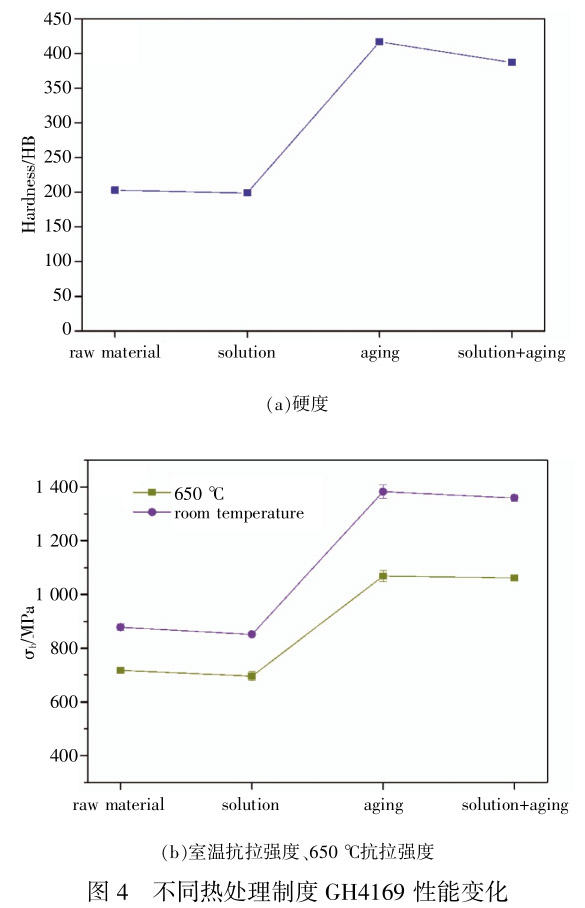

材料不同的微观组织造成了不同的性能表现。从图 4 中可以看到, 不同热处理制度下 GH4169的硬度、 室温抗拉强度、 650℃高温抗拉强度变化趋势一致。 原始固溶态由于其为单一 γ 奥氏体并且附带一些零星碳化物, 其硬度及强度都较低,延长固溶时间后, 其硬度、 强度值开始降低, 并且在随后经过稳定化+时效处理后硬度、 强度值均有所降低。 这归因于 δ 相的增殖析出消耗了 Nb 元素, 而 Nb 元素恰好是强化相 γ''的形成元素, 在一定程度上削减了 γ''相的含量; 并且 δ 相与基体 γ诸如膨胀系数等理化特性的差异也会导致晶界处变形不协调, 从而降低塑性变形抗力。 然而, 适当含量的 δ 相在晶界处析出可以钉扎晶界, 防止晶粒长大, 同时也可以阻碍塑性变形过程中位错在晶粒间的滑移[11], 这也是本次 GH4169 合金经过一次固溶+稳定化+时效处理具有适量 δ 相在晶界处力学性能高的原因。

4、结论

本文通过对标准 GH4169高温合金进行不同条件热处理, 并对其组织与性能展开研究。 结果表明院相比标准 GH4169 合金热处理 (固溶+稳定化+时效), 延长固溶时间后, 会促使 δ 相数量增多, 并且在随后稳定化时效过程中进一步在晶界处连续生长, 从而使硬度、 强度性能指标有所降低。

参考文献:

[1]Hu D, Mao J, Song J, et al. Experimental investigation of grain size effect on fatigue crack gro-wth rate in turbine disc superalloy GH4169 under different temperatures[J]. Materials Science and Engineering: A, 2016, 669: 318-331.

[2]Ding X, Huang DW, Yan XJ. Low Cycle Fatigue Behavior of Superalloy GH4169 in High Temperature Gas Environment [C]. Key Engineering Materials. Trans Tech Publications Ltd, 2020, 827: 336-342.

[3]Fencheng L, Xin L, Weiwei Z, et al. Effects of solution treatment temperature on microstructures and properties of laser solid forming GH4169 superalloy [J]. Rare Metal Materials and Engineering, 2010, 39(9): 1519-1524.

[4]赵新宝, 谷月峰, 鲁金涛, 等. GH4169 合金的研究新进展[J]. 稀有金属材料与工程, 2015, 44(3):768-774.

[5]高天明, 程晓农, 罗锐, 等. 时效处理对 GH4169 合金显微组织及高温拉伸变形行为的影响 [J]. 金属热处理, 2020,45(8):119-123.

[6]Wang K, Li M Q, Li C.δ and austenite phases evolution and model in solution treatment of superalloy GH4169 [J].Materials Science & Technology, 2013, 29(3):346-350.

[7] 边舫, 苏国跃, 孔凡亚, 等. 固溶参数对冷变形 Inconel718合金晶粒长大的影响 [J]. 稀有金属材料与工程, 2005(08):1338-1340.

[8]An XL, Zhang B, Chu CL, et al.Evolution of icrostructures and properties of the GH4169 superalloy during short-term and high -temperature processing [J]. Materials science and engineering, 2019, 744:255-266.

[9]张京玲. δ 相对 GH4169 合金的组织演化和性能影响[D].天津: 天津大学, 2016.

[10]孔永华, 刘瑞毅, 陈国胜, 等. 不同固溶处理对 GH4169合金常温拉伸性能的影响 [J]. 稀有金属材料与工程,2012, 41(S2): 616-620.

[11]Li HY, Kong YH, Chen GS, et al. Effect of different processing technologies and heat treatment on the microstructure and creep behavior of GH4169 superalloy[J].Materials science and engineering, 2013, 582:368-373.

相关链接