镍基高温合金在 600 ℃ 以上具有出色的组织稳定性、抗氧化性能、抗热腐蚀性能及力学性能,是热端部件制造的重要材料,在航空发动机与燃气轮机中具有广泛应用,传统制备工艺主要为铸造、锻造及粉末冶金[1-2]。随着航空发动机与燃气轮机的快速发展,镍基高温合金零件表现出复杂化、轻量化、一体化的发展趋势,对镍基高温合金制备工艺提出了新的需求。

增材制造技术是一种近净成形工艺,通过激光、电子束、电弧等高能束热源逐层熔化粉末或丝材,以逐层堆叠的方式实现零件制备。常用的镍基高温合金增材制造工艺主要有激光粉末床熔融(laser powder bed fusion, LPBF) 、 电子束熔融(electron beam melting, EBM)、激光直接熔化沉积(laser direct energy deposition, LDED)和电弧增材制造(wire arc additive manufacturing, WAAM)[3-4]。

相较于传统工艺,增材制造技术更适合进行复杂结构零件制造。增材制造技术与拓扑优化、集成化设计等设计方法相结合可提高设计自由度,在促进装备轻量化的同时,还能缩短加工周期。罗罗公司使用增材制造技术,使零件制造周期缩短了 30%[5]。

其为 Trent XWB-84 发动机生产的低压涡轮,质量减轻约 40%[6]。利勃海尔公司采用增材制造替代传统制造技术,使零件质量减少 35%,零件数量减少 10 个,生产时间缩短 75%[5]。GE 公司的增材制造 T25 传感器外壳将 10 个零件合并为 1 个零件,使传感器精度提高了 30%。2015 年,该零件成为首个通过美国联邦航空局适航认证的增材制造航空发动机零件[7-8]。此外,增材制造过程冷却速度快、熔池固液界面温度梯度大,不仅易形成沿沉积方向连续外延生长的柱状晶,还可减少凝固过程中的成分偏析及组织粗大问题,适用于涡轮叶片修复。2001 年,瑞士洛桑联邦理工学院率先使用激光直接熔化沉积技术对 CMSX-4 合金叶片进行了修复[9-11]。美国普渡大学的一项研究指出,相较于更换新叶片,采用增材制造技术修复旧叶片,可减少36% 的能源消耗[12]。因此,增材制造技术已逐渐成为具有良好可焊性镍基高温合金零件快速制造及修复的重要技术途径。

本文对增材制造镍基高温合金在航空发动机与燃气轮机中的研究应用现状进行综述,阐述增材制造镍基高温合金的显微组织特征及常见冶金缺陷的形成原因与控制方法,总结增材制造 GH3536、GH3625 和 GH4169 的室温/高温拉伸性能,介绍航空发动机及燃气轮机中增材制造镍基高温合金零件的应用情况。基于国内外研究现状,对今后的重要发展方向进行展望。

1、 增材制造镍基高温合金显微组织

增材制造过程温度梯度大、冷却速度快,与传统工艺制备镍基高温合金的显微组织存在差异。采用不同增材制造方法成形的镍基高温合金的晶粒形貌均主要由沿沉积方向外延生长的柱状晶与少量等轴晶构成,具有明显的各向异性。直接能量沉积过程热量通过基板或已沉积部分散失,故柱状晶通常垂直于基板并稍向激光扫描方向倾斜。粉末床熔融成形过程熔池尺寸较小、对流更为剧烈,故柱状晶生长方向与直接能量沉积相比更为复杂[5]。

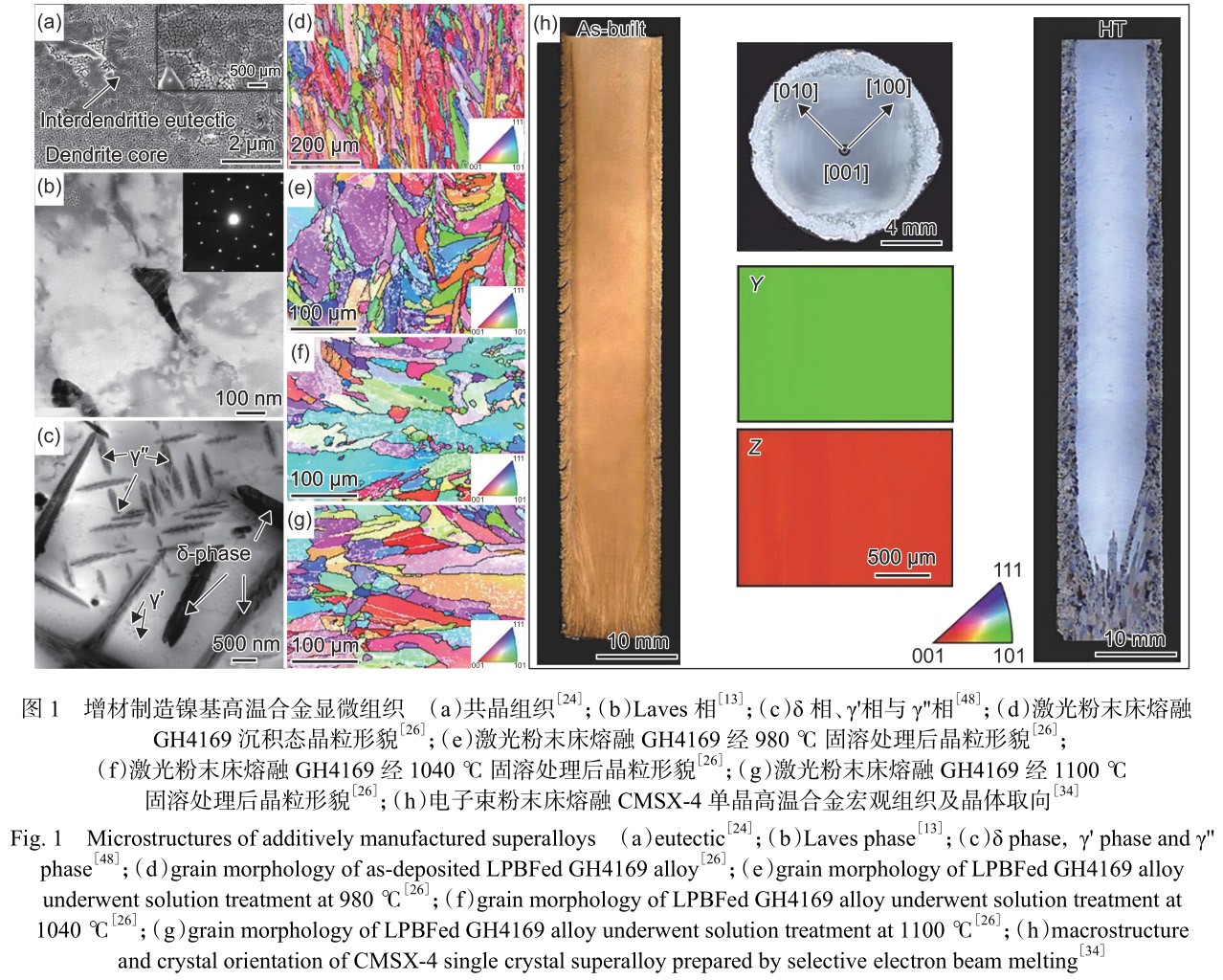

增材制造镍基高温合金的沉积态组织通常由 γ 相、γ'相、共晶组织、Laves 相、金属间化合物和碳化物等组成(图 1(a)~(c))[13]。Xu 等[14] 采用电弧增材制造技术制备的 GH4169 合金由沿沉积方向生长的粗大的柱状晶组成,柱状晶的长度和宽度分别约为 11 mm 与 0.8 mm。Tayon 等[15] 对电子束熔融 GH4169 合金的研究结果表明,沉积态组织具有较强的织构,在 1190 ℃ 下进行热处理后柱状晶转变为等轴晶,织构显著减弱。有研究在激光粉末床熔融成形 GH4169 合金的沉积态组织中发现了脆性金属间化合物 δ 相和 Laves 相[16-17],还有报道指出激光直接熔化沉积 GH4169 合金中存在碳化物和 Laves 相[18]。激光粉末床熔融成形 GH3536 合金的沉积态组织主要由单相奥氏体构成,晶界基本无析出物[19-20]。激光粉末床熔融成形 GH3625 合金沉积态组织主要由 γ 相基体、金属间化合物和 Laves相构成[21-23]。Wang 等[24] 对激光直接熔化沉积IC10 合金的研究表明,凝固过程中的成分偏析会导致晶界形成共晶组织。

非平衡相及 Laves 相的存在会对材料性能造成不良影响,因此要对成形合金进行热处理/热等静压处理,以改善其内部质量与显微组织。增材制造 GH4169 合金通常要进行固溶处理,使 δ 相和 Laves相充分溶解,促进后续时效处理中 γ' 相的析出。由于 Nb 原子扩散能力较差,为了使 δ 相充分溶解,增材制造 GH4169 合金的固溶温度一般要高于锻件的固溶处理温度[25]。Ni 等[26] 研究了固溶温度对激光粉末床熔融成形 GH4169 合金晶粒形貌的影响后指出,经 980 ℃ 固溶处理后,柱状晶部分转化为等轴晶,导致了晶粒尺寸的减小;经 1040 ℃ 和1100 ℃ 固溶处理后,柱状晶完全转化为等轴晶,不同热处理状态下 GH4169 合金的晶粒形貌如图 1(d)~(g)所示。激光粉末床熔融成形 GH3536 合金在经过热处理后,熔池边界消失,并伴随有等轴晶形成[27],其在经过热等静压处理后,晶粒长大并转变为等轴晶,且晶界与晶粒内部的溶质元素扩散会导致碳化物形成[19-20,28]。有研究指出,激光粉末床熔融 GH3625 合金在 700 ℃ 固溶处理条件下,显微组织基本不发生变化 。 当固溶温度升高至1000 ℃时,熔池边界消失,有碳化物在晶界析出。

经过 1150 ℃ 热处理后,晶粒进一步长大,且晶界处的碳化物也会明显发生粗化[29]。Wang 等[30] 对激光直接熔化沉积 GH3230 合金的研究表明,合金沉积态组织中存在 M23C6 与 M6C 两种碳化物。经固溶处理后,碳化物含量与尺寸均明显减少,且M23C6 碳化物完全消失。黄文普等[31] 发现激光粉末床熔融成形 K4202 合金经固溶+时效处理后发生再结晶,且晶界和晶内均有碳化物析出。

增材制造镍基高温合金的定向生长特性,使其成为单晶高温合金制备与修复的重要手段。在单晶高温合金制备方面,Jodi 等[32] 使用激光粉末床熔融技术,通过平顶光在多晶合金基体上实现了单晶合金的制备。近年来,随着电子束熔融技术的发展,采用该方法进行单晶高温合金制备成为研究重点之一。Ramsperger 等[33] 首次使用电子束粉末床熔融技术制备了单晶高温合金 。 Körner 等[34]制备的 CMSX-4 单晶高温合金在经过热处理后可达到与铸件相当的力学性能,某些性能甚至优于铸件(图 1(h))。Fernandez-Zelaia 等[35] 研究了工艺参数对高温合金显微组织的影响,发现较高的能量输入可促进单晶的形成。Chauvet 等[36] 在预热温度约 1020 ℃ 条件下,在不锈钢基板上制备了无裂纹的单晶高温合金。林峰教授课题组[37] 采用电子束粉末床熔融技术在不锈钢基板上制备了 Inconel738 单晶高温合金,由于单晶的形成对凝固条件具有很强的依赖性,因此制备不同尺寸的单晶高温合金需要使用不同的工艺参数。在单晶高温合金修复领域,洛桑联邦理工学院研究了激光直接熔化沉积工艺参数对 CMSX-4 合金组织影响规律,并对CMSX-4 合金叶片进行了修复[8-10]。Liang 等[38-42]研究了激光快速凝固过程中单晶高温合金的凝固路径,分析了工艺参数对单晶高温合金显微组织的影响规律,并根据工艺优化结果在单晶基体上成功制备出具有良好定向性的单晶高温合金。中国科学院金属研究所分析了热处理对增材制造单晶高温合金显微组织的影响,并通过调整工艺参数实现了DD32 单晶涡轮叶片的修复[43-44]。Rottwinkel 等[45]通过在 CMSX-4 单晶高温合金修复区周围施加预热及对底部进行水冷,实现了熔池热流方向的控制,从而保证了修复区单晶组织的完整性。Wang等[46] 对比了激光与等离子弧对 DD407 单晶高温合金的修复效果,发现两种工艺方法均可获得定向生长的单晶组织,但等离子弧修复后的热影响区更大。Zhang 等[47] 利用同步辐射技术发现了 DD5 单晶高温合金在激光快速熔凝过程中的晶体转动现象,为单晶高温合金增材制造及修复过程中的晶体取向控制提供了理论依据。

2 、增材制造镍基高温合金冶金缺陷

孔隙和裂纹是增材制造镍基高温合金中较为常见的冶金缺陷。孔隙的形成原因主要有增材制造过程中环境及原材料粉末带来气体形成的气孔,凝固过程中液态金属收缩形成的孔洞及未完全熔化粉末颗粒之间的孔隙。对于粉末床熔融工艺,粉末颗粒间的孔隙也可能导致出现气孔[5,49]。增材制造镍基高温合金中的气孔难以避免,但是可通过优化增材制造工艺参数、控制原材料粉末质量、降低成形过程的氧含量及热等静压等手段减小气孔率。对于未融化粉末导致的孔隙,可通过适当增加输入能量避免[50]。Tomus 等[27] 采用热等静压消除了激光粉末床熔融 GH3536 合金内部孔隙,提高了材料的室温伸长率。Han 等[51] 对激光粉末床熔融GH3536 合金进行了热等静压处理,消除了材料内部的孔隙与微裂纹,改善了合金的疲劳性能,但同时也导致了抗拉强度与屈服强度的下降。

开裂是目前限制增材制造技术在镍基高温合金制备中应用的主要障碍,增材制造合金裂纹形成机制主要有三种[52-53]:(1)凝固裂纹:凝固裂纹形成于熔池凝固的最后阶段,在该阶段液相充形困难,凝固收缩引起的应力使枝晶间的液膜被撕裂,导致裂纹出现(图 2(a));(2)液化裂纹:液化裂纹形成于后续沉积过程中,枝晶间的低熔点析出物或共晶组织在后续沉积热循环中熔化形成液膜,液膜在内应力作用下被撕裂形成裂纹(图 2(b));(3)固态裂纹:固态裂纹也是在后续沉积中形成的,但固态裂纹的形成是由于内应力超过了固体材料的抗拉强度导致的,未出现局部熔化(图 2(c))。晶界结构、化学成分、成分偏析、晶粒尺寸及内应力等都会对增材制造镍基高温合金裂纹的形成造成影响。凝固过程中大角度晶界处残留的液膜较多、界面能较高,易发生开裂。与大角度晶界相比,小角度晶界具有更好的稳定性,开裂倾向较低[54-55]。Chauvet 等[56]的研究表明,当晶界的取向差角大于 15°时,易沿晶界形成裂纹(图 2(d)、(e))。Guo 等[52] 对激光直接熔化沉积 GH3536 合金的开裂行为进行研究后发现,晶界取向差角在 25°~45°之间时,晶界的界面能较高,因此更易开裂。合金的化学成分与凝固末期的成分偏析会导致凝固温度范围增大、晶界液膜存在时间延长、阻碍液相填充枝晶间空隙并促进晶间低熔点相形成,从而增加开裂倾向[57-59]。合金的凝固温度范围越大,越易形成凝固裂纹[60]。激光直接熔化沉积 GH3536 合金裂纹附近区域的化学元素分布如图 2(f)所示。Cloots 等[61] 认为成分偏析是导致激光粉末床熔融 IN738LC 合金开裂的主要因素之一。在成分偏析作用下,晶界富集的元素不仅会阻碍液相流动,还可能削弱材料强度,从而增大了材料开裂倾向[62-63]。此外,B 等低熔点元素在晶界的富集会增大凝固温度区间和液膜存在时间,进而促进裂纹形成[56,64]。Zhou 等[65] 对激光直接熔化沉积单晶高温合金的研究结果显示,枝晶间的碳化物和缩孔导致了凝固裂纹的萌生,而低熔点化合物则引起了液化裂纹的形成。有研究认为 C 和 Mo 元素在凝固过程中的偏析促进了低熔点液膜的形成,导致激光直接熔化沉积 GH3536 合金发生开裂[52]。

针对裂纹形成原因,可通过控制成形工艺、调整合金成分及热等静压等手段抑制或消除增材制造镍基高温合金中的裂纹。凝固裂纹及液化裂纹形成机理示意图分别如图 2(g)、(h)所示。在成形工艺控制方面,张洁等[22] 指出,基板预热可降低激光粉末床熔融 GH3625 残余应力,从而抑制裂纹产生。当预热温度为 300 ℃ 时,裂纹数量最少。Kontis等[64] 通过调整电子束粉末床熔融工艺参数获得了较大的晶界面积与较小晶粒尺寸,使热应力在晶界上分布更为均匀,同时,调节工艺参数还可降低成分偏析,抑制硼化物的形成;通过以上途径,改善了镍基高温合金的开裂倾向。Xu 等[66] 研究了扫描策略对激光粉末床熔融 Inconel 738 合金开裂倾向的影响,发现相邻两层的扫描方向每次旋转 67°可促进等轴晶形成,有效抑制裂纹形成,获得良好的力学性能。对于可焊性较差的镍基高温合金,仅调整工艺参数难以完全防止开裂,还需对合金成分进行调整。Tomus 等[67] 指出,降低 Si、C 元素含量可改善激光粉末床熔融 GH3536 合金的抗开裂能力。Harrison 等[68] 通过增加固溶强化元素、减少杂质元素,降低了 GH3536 合金在激光粉末床熔融成形过程中的开裂倾向,其研究结果显示,GH3536合金在经过成分调整后,裂纹密度下降了约 65%,且高温拉伸强度显著升高。Tang 等[69] 研究了合金成分、成形性与力学性能之间的关系,并在此基础上设计了 ABD-850AM 与 ABD-900AM 两种高性能、无裂纹的新型增材制造用镍基高温合金,他们认为通过降低合金凝固温度区间、减少晶界析出物与低熔点共晶组织、提高合金的高温塑性等手段可抑制增材制造镍基高温合金中的裂纹形成。此外,细化晶粒可使每个晶界承受的局部应变减小,并提高液相的充形能力,从而增强合金的抗开裂能力[52]。

Han 等[70] 通过向 GH3536 合金中加入纳米 TiC 颗粒,促进凝固过程中的异质形核,使小角度晶界增多,减轻了粉末床熔融 GH3536 合金的开裂倾向。

Cheng 等[71] 在 GH3536 合金粉末表面采用原位化学合成方法制备了 Y2O3 涂层,使用表面改性后粉末为原材料进行激光粉末床熔融成形,Y2O3 颗粒促进了凝固过程中的异质形核,形成了细小的组织,有效抑制了裂纹的萌生与扩展。

3、 增材制造典型镍基高温合金拉伸性能

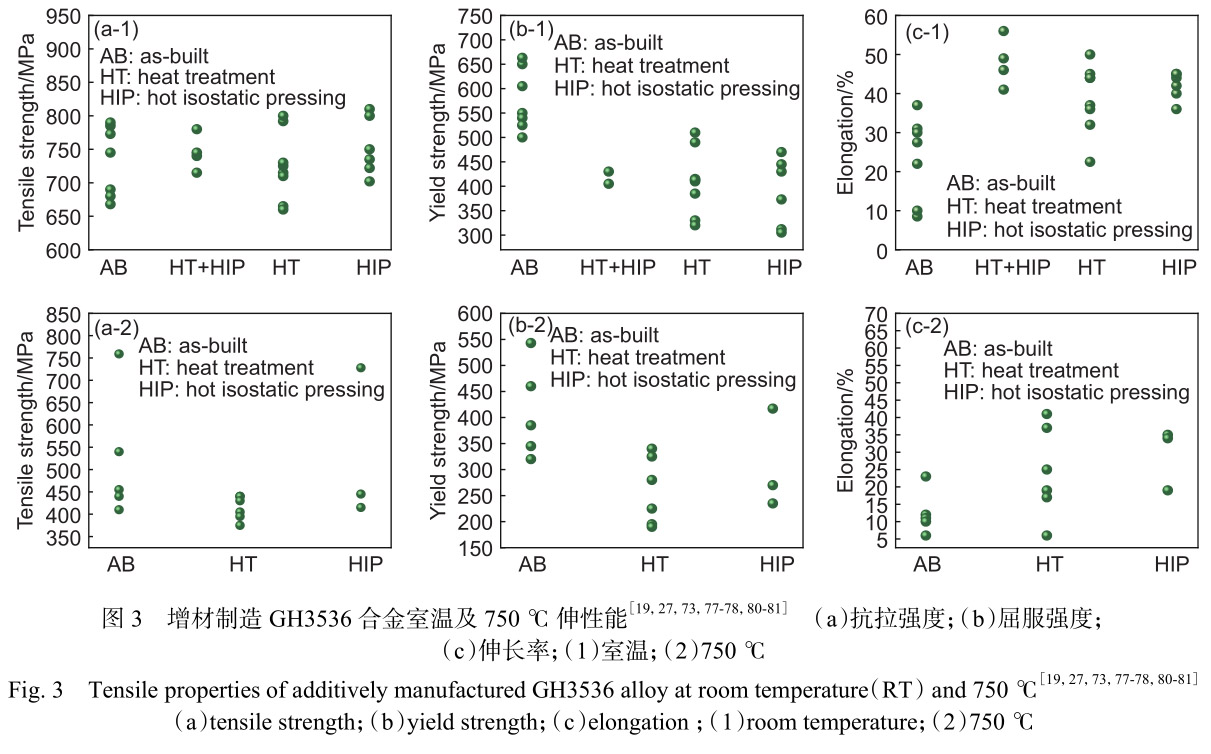

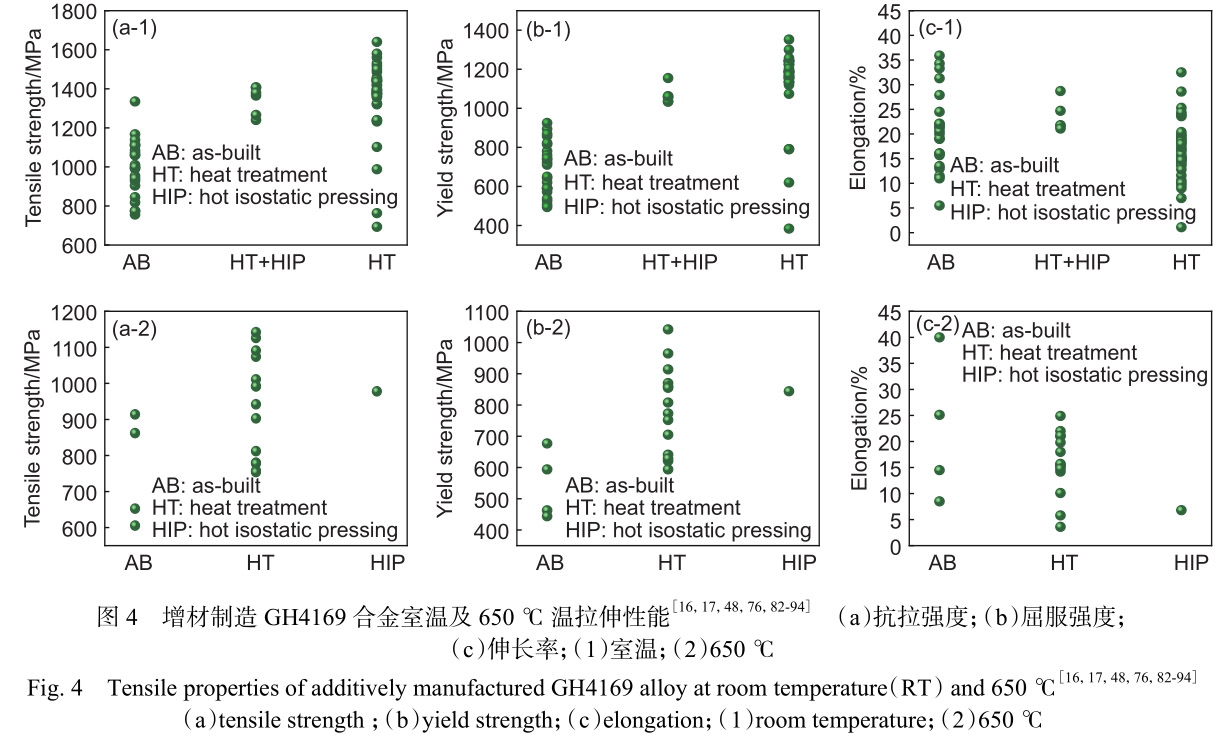

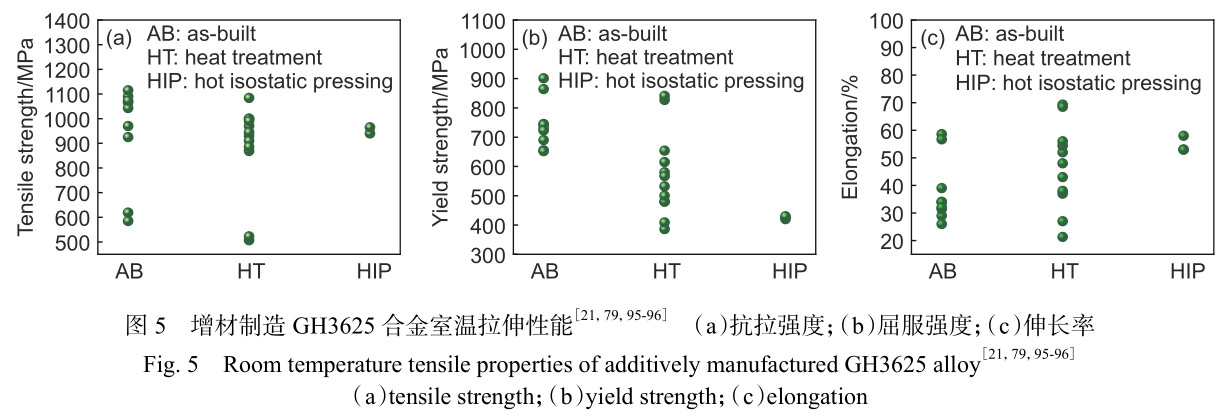

目前,GH3536、GH4169 和 GH3625 合金的增材制造工艺相对较为成熟,易获得致密无开裂样品。增材制造镍基高温合金显微组织的各向异性导致其力学性能具有明显的各向异性,热处理可显著改善力学性能。增材制造镍基高温合金的室温和高温拉伸性能普遍高于铸造合金,但低于锻造合金,部分合金的力学性能可达到甚至超过锻件的力学性能[16,72]。Wang 等[73] 对比了激光粉末床熔融成形 GH3536 合金与热锻 GH3536 合金的拉伸性能,发现激光粉末床熔融成形 GH3536 合金的强度高于热锻合金,但断后伸长率小于热锻合金。Wang等[74] 制备的激光粉末床熔融成形 GH3625 合金具有与锻造 GH3625 合金相近的拉伸性能。西北工业大学的研究结果显示,激光直接熔化沉积 GH4169合金热处理后的力学性能可满足锻件标准[75]。Strößner 等[76] 发现经过均匀化处理后的激光粉末床熔融成形 GH4169 合金同锻件性能相当。激光粉末床熔融成形 GH3536 合金经固溶(950 ℃ 保温3 h 后空冷)与热等静压处理(1125 ℃、110 MPa 保温 4 h 炉冷)后,室温抗拉强度和伸长率分别可达750 MPa 与 45%~50%。随着测试温度升高,抗拉强度逐渐下降,但伸长率则基本不变。当测试温度超过 600 ℃ 后,抗拉强度和伸长率均出现下降;但当测试温度升高至 815 ℃ 后,虽然抗拉强度仍然降低,但伸长率却有所升高[19]。Sanchez-Mata 等[77]的研究结果表明,GH3536 合金沉积态的横向抗拉强度、屈服强度和伸长率分别为 924.7、790.2 MPa和 25.7%,纵向抗拉强度、屈服强度和伸长率分别为 777.1、662.8 MPa 和 22.3%;在 1177 ℃ 下保温2 h 空冷固溶处理后,横向抗拉强度、屈服强度和伸长率分别为 792、384.8 MPa 和 50.3%,纵向抗拉强度、屈服强度和伸长率分别为 728.3、412.8 MPa 和43.4%。在相同的热处理制度下,Montero-Sistiaga等[78] 的研究结果显示,GH3536 合金的横向抗拉强度、屈服强度和伸长率分别为 709.5、325.5 MPa 和44.3%,纵向抗拉强度、屈服强度和伸长率分别为662.2、320.5 MPa 和 44.9%。其研究结果还表明,GH3536 合金沉积态的横向抗拉强度、屈服强度和伸长率分别为 787.5、552 MPa 和 31.5%,纵向抗拉强度、屈服强度和长伸率分别为 494.3、682.2 MPa和 36.9%;经 800 ℃ 下保温 2 h 空冷固溶处理后,材料的横向抗拉强度、屈服强度和伸长率分别为798.1、508.3 MPa 和 31.8%,纵向抗拉强度、屈服强度和伸长率分别为 728.3、484.4 MPa 和 36.3%[78]。

激光粉末床熔融成形 GH3625 合金的沉积态抗拉强度、屈服强度和伸长率分别为(925±13)、(652±10) MPa 和(32±3)%;经 900 ℃ 保温 1 h 固溶处理后,抗拉强度、屈服强度和伸长率分别为(869±7)、(567±15) MPa 和(38±1)%;经 1100 ℃ 保温 1 h 固溶处理后,抗拉强度、屈服强度和伸长率分别为(886±11)、(409±14) MPa 和(56±5)%。对激光直接熔化沉积 GH3625 合金,其沉积态抗拉强度、屈服强度和伸长率分别(1073±5)、(723±23) MPa 和(26±2)%;经 900 ℃ 保温 1 h 固溶处理后,抗拉强度、屈服强度和伸长率分别为(1084±2)、(654±15)MPa 和(27±2)%;经 1100 ℃ 保温 1 h 固溶处理后,抗拉强度、屈服强度和伸长率分别为(991±13)、(532±22) MPa 和(43±1)%[79]。图 3~图 5 总结了部分文献中增材制造 GH3536、GH4169 和 GH3625合金沉积态及经不同热处理/热等静压制度处理的室温/高温拉伸性能。可以看到,对于 GH3536 与GH3625 合金,热处理虽然导致了强度下降,但促进了塑性的改善。对于 GH4169 合金,热处理提升了室温强度,但塑性有所降低。值得注意的是,增材制造镍基高温合金力学性能的偏差较大。即便是同一种材料,不同文献报道的力学性能结果也存在一定差异。这可能与合金内部缺陷与显微组织随成形工艺与热处理/热等静压制度的变化有关。这一现象限制了增材制造镍基高温合金的工程应用,是现阶段亟需解决的问题之一。

4、 增材制造镍基高温合金应用

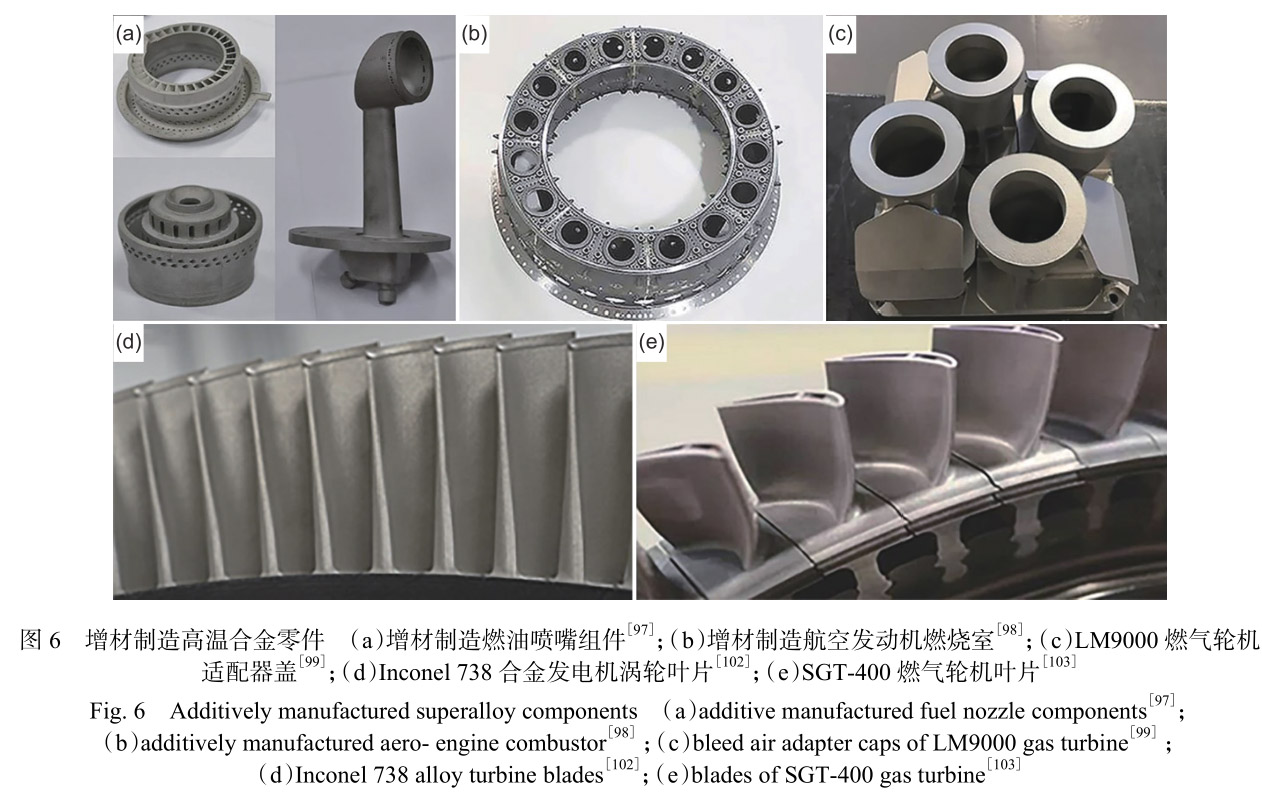

目前,增材制造镍基高温合金构件已在航空发动机及燃气轮机中得到了初步应用。在航空发动机领域,国内的中国航发北京航空材料研究院、中国航发商用航空发动机有限公司、北京航空航天大学、西北工业大学、华中科技大学、中国科学院金属研究所、铂力特等单位对燃油喷嘴、涡流器、预旋喷嘴等航空发动机镍基高温合金零件的增材制造进行了研究。采用增材制造技术,可使燃油喷嘴的加工周期由 6 周左右缩短至一周以内,涡流器的加工周期由一个月左右缩短至 3~5 天[1,97]。国际上,赛峰公司采用增材制造技术成形的镍基高温合金涡轮喷嘴通过了欧洲航空安全局认证[3]。印度斯坦航空公司制造了 25 kN 发动机的镍基高温合金燃烧室机匣[3]。罗罗公司在进行新一代燃烧室制造时,首先采用增材制造技术制造 8 个燃烧室组件 , 再 通 过 激 光 焊 将 组 件 焊 接 成 1 个 整 体(图 6(b))。与传统工艺相比,采用该技术路线进行 燃 烧 室 加 工 仅 需 3.5 个 月 , 加 工 周 期 缩 短 约70%[98]。霍尼韦尔公司利用电子束熔融技术制备的 HTF7000 发动机管腔,将原有的 8 个零件合并为 1 个,不但使交货周期大幅缩短,还降低了制造成本

[3]。

在燃气轮机领域, GE 公司于 2021 年采用激光粉末床熔融成形 LM9000 燃气轮机适配器盖(图 6(c))取代了原有的铸造零件。这些零件均为一对一替换,没有进行重新设计或零件合并,仅针对增材制造工艺进行了微小调整。传统的铸造零部件通常需要 12~18 个月的生产时间,而增材制造仅需要 10 个月时间,采用增材制造技术削减了约 35% 的制造成本[99-100]。美国橡树岭国家实验室与 Solar Turbines 合作,利用电子束熔融技术制备了 Inconel 738 合金发电机涡轮叶片(图 6(d))。

他们计划后续利用增材制造技术成形复杂内部冷却通道,使涡轮机在更高温度下运行,以提高发电效率[101-102]。为改善镍基高温合金涡轮叶片的热传递和冲击冷却效果,德国西门子公司采用激光粉末床熔融技术为 SGT-400 燃气轮机制备了具有复杂内部结构的叶片(图 6(e)),叶片已在 1250 ℃下通过了 13000 r/min 旋转速度条件下的满负荷考 核[1,103-104]。2017 年,曼恩机械在 MGT6100 燃气轮机中使用了增材制造涡轮叶片,率先在世界上实现了复杂结构增材制造高温合金涡轮导向叶片的应用[105]。

5、 总结与展望

本文综述了增材制造镍基高温合金在组织、缺陷及性能方面的研究进展,并介绍了增材制造镍基高温合金零件在航空发动机及燃气轮机中的应用情况。可以看到,虽然增材制造镍基高温合金在理论研究及工程应用方面都已取得巨大突破,但在组织性能调控及缺陷控制等方面仍存在一定问题,要实现增材制造镍基高温合金构件在航空发动机与燃气轮机中更广泛的应用,还需在以下方面进一步开展工作:

(1)设计增材制造专用镍基高温合金成分合金成分设计要同时考虑材料的使用性能与加工性能,加工工艺对合金成分设计具有重要影响。目前,增材制造镍基高温合金主要使用传统牌号成分,而传统镍基高温合金的成分是基于铸造、锻造等工艺开发的,并不完全适合增材制造工艺。

例如,易开裂是阻碍增材制造镍基高温合金应用的重要障碍之一,造成这一问题的主要原因是部分牌号镍基高温合金的成分在增材制造工艺条件下易形成凝固裂纹及液化裂纹。因此,需要针对增材制造工艺特点进行合金成分设计,充分发挥增材制造镍基高温合金的性能。

(2)建立增材制造镍基高温合金专用热处理/热等静压工艺

增材制造过程具有高温度梯度、高冷却速度和原位热循环等特点。与传统工艺制备镍基高温合金相比,增材制造镍基高温合金的显微组织表现出明显的各向异性,且第二相的种类、含量及分布等也可能存在差异,导致传统热处理制度不能完全适用于增材制造镍基高温合金。此外,部分牌号镍基高温合金在增材制造过程中易形成裂纹,需要进行热等静压处理使裂纹闭合,改善力学性能。但是,热等静压引起的显微组织变化可能导致力学性能恶化。因此,需要依据增材制造镍基高温合金显微组织与缺陷特点有针对性地建立热处理及热等静压工艺,改善力学性能。

(3)开发单晶高温合金叶片增材制造技术

单晶高温合金具有出色的高温性能,是制造航空发动机涡轮叶片的重要材料。目前,单晶高温合金叶片主要通过定向凝固技术进行制备。但是,铸造合金组织粗大、偏析严重、易形成铸造缺陷,制约了高温合金性能的充分发挥。增材制造过程中,熔池具有极高的温度梯度与冷却速度,有助于减少成分偏析、疏松以及组织粗大等问题。通过增材制造技术进行单晶高温合金叶片制备,可进一步提升其力学性能。然而,增材制造技术目前主要用于叶片修复,尚未用于叶片制造。近年来,有研究发现使用电子束粉末床熔融技术及激光光束整形技术可在多晶合金基体上实现单晶高温合金制备。这一发现使得直接使用增材制造技术进行单晶高温合金叶片成形成为可能,有必要进行系统深入研究。

(4)发展增材制造实时监测控制技术

增材制造镍基高温合金的显微组织是在快速凝固及原位热循环过程中形成的,熔池的凝固条件及原位热循环的升温/冷却速率是增材制造镍基高温合金显微组织的主要影响因素,决定了共晶组织、γ 相、γ′相,析出相等的分布、含量及尺寸等特征。此外,增材制造过程的温度场及应力场变化对材料变形开裂具有重要影响。尤其是对于易开裂镍基高温合金,需严格控制成形过程温度场及应力场才能获得成形质量良好的零件。同时,粉末及其他杂质在成形过程中的飞溅,可能导致未熔合、夹杂、层间开裂等缺陷。因此,有必要发展增材制造实时监测控制技术,依据温度、图像等信号对工艺参数进行调控,提高增材制造镍基高温合金成形质量稳定性。

(5)创新增材制造零件内表面处理技术

由于增材制造是逐层叠加过程,因此构件表面通常较为粗糙。虽然通过改进原材料粉末质量、调整成形过程零件摆放位置、优化工艺参数等手段可在一定程度上改善表面质量,但无法完全解决表面粗糙问题。因此,增材制造零件必须经过表面处理后方可使用。增材制造零件通常具有复杂的内部结构,而现有的表面处理手段(磨粒流、电化学腐蚀、水射流、振动抛光、喷砂等)难以对复杂内表面进行有效处理,是限制增材制造零件工程应用的关键技术瓶颈之一。因此,需要开发新的内表面处理技术,促进增材制造零件应用。

(6)引入人工智能技术

人工智能具有强大的数据分析处理能力,且自动化程度和工作效率更高。利用人工智能对设计数据进行分析,能突破人类思维限制,进一步实现零件结构的快速优化设计。此外,使用人工智能对增材制造过程中产生的数据进行处理,预测可能产生的缺陷及何时需要对设备进行维护。不仅可在生产过程中提前对工艺参数进行调整,还可减少计划外停机时间,提高产品合格率及生产效率。同时,采用人工智能对材料数据进行挖掘,建立“材料成分-冶金缺陷-力学性能”关系,在实验之前进行成分优化筛选,节约时间和资源,加速增材制造专用镍基高温合金成分开发。因此,有必要将人工智能与增材制造技术进行结合,促进增材制造技术快速发展。

(7)推动增材制造技术创新

虽然使用现有增材制造技术生产的零件已在航空发动机与燃气轮机中实现应用,但未来仍需进一步对增材制造技术进行改进创新,满足更大的应用需求。通过增材制造技术的发展,优化零件成形精度、改善设备稳定性、提高制造效率。同时,将增材制造技术与智能制造、数字化工厂等技术相结合,实现增材制造的数字化转型。此外,还需要考虑环保和可持续发展问题,实现增材制造技术的绿色化、环保化、可持续发展化。

参考文献:

[1]孙晓峰,宋巍,梁静静,等. 激光增材制造高温合金材料与工艺研究进展 [J]. 金属学报,2021,57(11):1471-83.

SUN X F,SONG W,LIANG J J,et al. Research and development in materials and processes of superalloy fabricated by laser additive manufacturing [J]. Acta Metallurgica Sinica,2021,57(11):1471-1483.

[2]ZHU A Z,BASOALTO B H,WARNKEN A N,et al. A model for the creep deformation behaviour of nickel-based single crystal superalloys[J]. Acta Materialia,2012,60(12):4888-900.

[3]刘伟,李能,周标,等. 复杂结构与高性能材料增材制造技术进展 [J]. 机械工程学报,2019,55(20):128-151.

LIU W,LI N,ZHOU B,et al. Progress in additive man-ufacturing on complex structures and high-performance materials[J]. Journal of Mechanical Engineering,2019,55(20):128-151.

[4]HUANG S,SUN B,GUO S. Microstructure and prop-erty evaluation of TA15 titanium alloy fabricated by selective laser melting after heat treatment[J]. Optics &Laser Technology,2021,144:107422.

[5]TAN C,WENG F,SUI S,et al. Progress and perspec-tives in laser additive manufacturing of key aeroengine materials[J]. International Journal of Machine Tools and Manufacture,2021,170:103804.

[6]YONG C K,GIBBONS G J,WONG C C,et al. A criti-cal review of the material characteristics of additive manufactured IN718 for high-temperature application[J]. Metals,2020,10(12):1576.

[7]冀国锋,李俊励,杨进飞. 风扇/压气机增材制造技术的应用与发展趋势 [J]. 航空动力,2020(2):75-78.

JI G F,LI J L,YANG J F. Additive manufacturing tech-nology for fan and compressor[J]. Aerospace Power,2020(2):75-78.

[8]王天元,黄帅,周标,等. 航空装备激光增材制造技术发展及路线图 [J]. 航空材料学报,2023,43(1):1-17.

WANG T Y,HUANG S,ZHOU B,et al. Development and roadmap of laser additive manufacturing technology for aviation equipment[J]. Journal of Aeronautical Materials,2023,43(1):1-17.

[9]KURZ W, GIOVANOLA B, TRIVEDI R. Theory of microstructural development during rapid solidification [J]. Acta Metallurgica,1986,34(5):823-830.

[10]GÄUMANN M,HENRY S,CLÉTON F,et al. Epitax-ial laser metal forming: analysis of microstructure for-mation[J]. Materials Science and Engineering: A,1999,271(1):232-241.

[11]GÄUMANN M, BEZENÇON C, CANALIS P, et al.Single-crystal laser deposition of superalloys:processing–microstructure maps[J]. Acta Materialia,2001,49(6):1051-1062.

[12]WILSON J M,PIYA C,SHIN Y C,et al. Remanufac-turing of turbine blades by laser direct deposition with its energy and environmental impact analysis[J]. Journal of Cleaner Production,2014,80:170-178.

[13]ZHANG D,WEN N,CAO X,et al. Effect of standard heat treatment on the microstructure and mechanical properties of selective laser melting manufactured Inconel 718 superalloy[J]. Materials Science and Engi-neering:A,2015,644:32-40.

[14]XU X, GANGULY S, DING J, et al. Enhancing mechanical properties of wire + arc additively manufac-tured Inconel 718 superalloy through in-process thermo-mechanical processing[J]. Materials & Design, 2018,160:1042-1051.TAYON W A,SHENOY R,REDDING M R,et al. Cor-

[15]relation between microstructure and mechanical proper-ties in an Inconel 718 deposit produced via electron beam freeform fabrication[J]. Journal of Manufacturing Science and Engineering,2014,136:061005.

[16]CHLEBUS E,GRUBER K,KUZNICKA B,et al. Effect of heat treatment on the microstructure and mechanical properties of Inconel 718 processed by selective laser melting[J]. Materials Science and Engineering: A,2015,639:647-655.

[17]DENG D, RU L P, BRODIN H, et al. Microstructure and mechanical properties of Inconel 718 produced by selective laser melting: sample orientation dependence and effects of post heat treatments[J]. Materials Sci-ence and Engineering:A,2018,713:294-306.

[18]JINOOP A N,PAUL C P,BINDRA K S. Laser-assisted directed energy deposition of nickel super alloys: a review[J]. Proceedings of the Institution of Mechanical Engineers,Part L,2019,233(11):2376-400.

[19]郑寅岚,何艳丽,陈晓晖,等. 选区激光熔化成形GH3536 合金的高温拉伸性能及断裂行为分析 [J]. 中国激光,2020,47(8):0802008.

ZHENG Y L,HE Y L,CHEN X H,et al. Elevated-tem-perature tensile properties and fracture behavior of GH3536 alloy formed via selective laser melting[J]. Chinese Journal of Lasers,2020,47(8):0802008.

[20]闵师领,侯娟,张恺,等. 激光粉末床技术制造 GH3536合 金 研 究 现 状 [J]. 激 光 与 光 电 子 学 进 展 , 2021,58(17):98-109.

MIN S L,HOU J,ZHANG K,et al. Laser powder bedfusion of GH3536 alloy[J]. Laser & Optoelectronics Progress,2021,58(17):98-109.

[21]WONG H,DAWSON K,RAVI G A,et al. Multi-laser powder bed fusion benchmarking-initial trials with Inconel 625[J]. The International Journal of Advanced Manufacturing Technology,2019,105(7):2891-906.

[22]张洁,李帅,魏青松,等. 激光选区熔化 Inconel625 合金开裂行为及抑制研究 [J]. 稀有金属,2015,39(11):961-966.

ZHANG J,LI S,WEI Q S,et al. Cracking behavior and inhibiting process of Inconel 625 alloy formed by selec-tive laser melting[J]. Rare Metals,2015,39(11):961-966.

[23]KARMUHILAN M,KUMANAN S. A review on addi-tive manufacturing processes of Inconel 625[J]. Journal of Materials Engineering and Performance, 2021,31(4):2583-2592.

[24]WANG J,WANG H,GAO H,et al. Effect of microseg-regation behaviors on solidification microstructure of IC10 superalloy fabricated by directed energy deposi-tion[J]. Additive Manufacturing,2022,59:103158.

[25]HOSSEINI E,POPOVICH V A. A review of mechani-cal properties of additively manufactured Inconel 718[J]. Additive Manufacturing,2019,30:100877.

[26]NI M,LIU S,CHEN C,et al. Effect of heat treatment on the microstructural evolution of a precipitation-hard-ened superalloy produced by selective laser melting[J].Materials Science and Engineering:A,2019,748:275-285.

[27]TOMUS D, TIAN Y, ROMETSCH P A, et al. Influ-ence of post heat treatments on anisotropy of mechani-cal behaviour and microstructure of Hastelloy-X parts produced by selective laser melting[J]. Materials Sci-ence and Engineering:A,2016,667:42-53.

[28]李雅莉,雷力明,侯慧鹏,等. 热工艺对激光选区熔化Hastelloy X 合金组织及拉伸性能的影响 [J]. 材料工程,2019,47(5):100-106.

LI Y L,LEI L M,HOU H P,et al. Effect of heat pro-cessing on microstructures and tensile properties of selective laser melting Hastelloy X alloy[J]. Journal of Materials Engineering,2019,47(5):100-106.

[29]TIAN Z,ZHANG C,WANG D,et al. A review on laser powder bed fusion of Inconel 625 nickel-based alloy[J].Applied Sciences,2019,10(1):81.

[30]WANG Y,LI N,JIA C,et al. Effects of solution treat-ment on the microstructural evolution and tensile proper-ties of GH3230 superalloy manufactured by laser melt-ing deposition [J]. Materials Characterization 2022,194:112339.

[31]黄 文 普 , 喻 寒 琛 , 殷 杰 , 等 . 激 光 选 区 熔 化 成 形K4202 镍基铸造高温合金的组织和性能 [J]. 金属学报,2016,52(9):1089-1095.

HUANG W P,YU H C,YIN J,et al. Microstructure and mechanical properties of K4202 cast nickle based super-alloy fabricatied by selective laser melting[J]. Acta Metallurgica Sinica,2016,52(9):1089-1095.

[32]JODI D E,KITASHIMA T,KOIZUMI Y,et al. Manu-facturing single crystals of pure nickel via selective laser melting with a flat-top laser beam[J]. Additive Manu-facturing Letters,2022,3:100066.

[33]RAMSPERGER M, KORNER C. Selective electron beam melting of the single crystalline nickel-base super-alloy CMSX-4: from columnar grains to a single crystal C]//Superalloys 2016:Proceedings of the 13th Interna-tional Symposium on Superalloys. Nürnberg: [s.n.],2016: 341-349

[34]KÖRNER C, RAMSPERGER M, MEID C, et al.Microstructure and mechanical properties of CMSX-4single crystals prepared by additive manufacturing[J].Metallurgical and Materials Transactions A, 2018,49(9):3781-3792.

[35]FERNANDEZ-ZELAIA P, KIRKA M M, ROSSY A M, et al. Nickel-based superalloy single crystals fabri-cated via electron beam melting[J]. Acta Materialia,2021,216:117133.

[36]CHAUVET E,TASSIN C,BLANDIN J J,et al. Produc-ing Ni-base superalloys single crystal by selective elec-tron beam melting[J]. Scripta Materialia,2018,152:15-19.

[37]LI Y,YU Y F,WANG Z B,et al. Additive manufactur-ing of nickel-based superalloy single crystals with IN-738 alloy[J]. Acta Metallurgica Sinica,2022,35:369-374.

[38]LIANG Y J,CHENG X,WANG H M. A new microseg-regation model for rapid solidification multicomponent alloys and its application to single-crystal nickel-base superalloys of laser rapid directional solidification[J].Acta Materialia,2016,118:17-27.

[39]LIANG Y J,LI J,LI A,et al. Solidification path of sin-gle-crystal nickel-base superalloys with minor carbon additions under laser rapid directional solidification con-ditions[J]. Scripta Materialia,2017,127:58-62.

[40]LIANG Y J,LI J,LI A,et al. Experimental optimiza-tion of laser additive manufacturing process of single-crystal nickel-base superalloys by a statistical experi-ment design method[J]. Journal of Alloys and Com-pounds,2017,697:174-81.

[41]LIANG Y J,LI A,CHENG X,et al. Prediction of pri-mary dendritic arm spacing during laser rapid direc-tional solidification of single-crystal nickel-base superal-loys[J]. Journal of Alloys and Compounds,2016,688:133-142.

[42]LIANG Y J,CHENG X,LI J,et al. Microstructural con-trol during laser additive manufacturing of single-crystal nickel-base superalloys: new processing–microstructure maps involving powder feeding[J]. Materials &Design,2017,130:197-207.

[43]梁静静,杨彦红,周亦胄,等. 激光立体成形镍基单晶高温合金显微组织研究 [J]. 稀有金属材料与工程,2017,46(12):3753-3759.

LIANG J J,YANG Y H,ZHOU Y Z,et al. Microstruc-tures of nickel-based single-crystal superalloy prepared by laser solid forming[J]. Rare Metal Materials and Engineering,2017,46(12):3753-3759.

[44]CI S,LIANG J,LI J,et al. Microstructure and tensile properties of DD32 single crystal Ni-base superalloy repaired by laser metal forming[J]. Materials Science and Technology,2020,45:23-34.

[45]ROTTWINKEL B,NÖLKE C,KAIERLE S,et al. Laser cladding for crack repair of CMSX-4 single-crystalline turbine parts[J]. Lasers in Manufacturing and Materials Processing,2017,4(1):13-23.

[46]WANG C, LI Q, ZHOU X, et al. Contrastive studies between laser repairing and plasma arc repairing on sin-gle-crystal Ni-based superalloy[J]. Materials, 2019,12(7):1172.

[47]ZHANG D,LIU W,LI Y,et al. In situ observation of crystal rotation in Ni-based superalloy during additive manufacturing process[J]. Nature Communications,2023,14(1):2961.

[48]SAMES W J,UNOCIC K A,DEHOFF R R,et al. Ther-mal effects on microstructural heterogeneity of Inconel 718 materials fabricated by electron beam melting[J].Journal of Materials Research, 2014, 29(17) : 1920-1930.

[49]ARRIZUBIETA J I,LAMIKIZ A,CORTINA M,et al.Hardness, grain size and porosity formation prediction on the laser metal deposition of AISI 304 stainless steel[J]. International Journal of Machine Tools and Manufacture,2018,135:53-64.

[50]高祥熙,杨平华,乔海燕,等. 基于 μCT 表征的 SLM成 形 GH3536 高 温 合 金 缺 陷 特 征 [J]. 材 料 工 程 ,2022,50(10):63-72.

GAO X X,YANG P H,QIAO H Y,et al. Defect charac-teristics within SLM-fabricated GH3536 superalloy dependence on μCT characterization[J]. Journal of Materials Engineering,2022,50(10):63-72.

[51]HAN Q, MERTENS R, MONTERO-SISTIAGA M L,et al. Laser powder bed fusion of Hastelloy X:effects of hot isostatic pressing and the hot cracking mechanism[J]. Materials Science and Engineering: A,2018,732:228-239.

[52]GUO B,ZHANG Y,YANG Z,et al. Cracking mecha-nism of Hastelloy X superalloy during directed energy deposition additive manufacturing[J]. Additive Manu-facturing,2022,55:102792.

[53]FU J,LI H,SONG X,et al. Multi-scale defects in pow-der-based additively manufactured metals and alloys[J].Journal of Materials Science & Technology,2022,122:165-199.

[54]ZHOU Z, LEI Q, YAN Z, et al. Effects of process parameters on microstructure and cracking susceptibil-ity of a single crystal superalloy fabricated by directed energy deposition[J]. Materials & Design, 2020, 198:109296.

[55]RONG P,WANG N,WANG L,et al. The influence of grain boundary angle on the hot cracking of single crystal superalloy DD6[J]. Journal of Alloys & Compounds,2016,676:181-186.

[56]LU N,LEI Z,HU K,et al. Hot cracking behavior and mechanism of a third-generation Ni-based single-crystal superalloy during directed energy deposition[J]. Addi-tive Manufacturing,2020,34:101228.

[57]CHANDRA S,TAN X,NARAYAN R L,et al. A gen-eralised hot cracking criterion for nickel-based superal-loys additively manufactured by electron beam melting[J]. Additive Manufacturing,2021,37:101633.

[58]於之杰,徐碧涵,王向盈 等. 航空增材制造技术中的跨尺度力学研究进展 [J]. 航空材料学报,2023,5(43):1-9.

YU Z J,XU B H,WANG X Y,et al. Progress of cross-scale mechanics in additive manufacturing technology for aeronautical application[J]. Journal of Aeronautical Materials,2023,5(43):1-9.

[59]万宏远,刘壮壮,韩泉泉,等. 激光增材制造高温合金抗 开 裂 行 为 研 究 进 展 [J]. 航 空 科 学 技 术 , 2022,33(9):26-42.

WAN H Y,LIU Z Z,HAN Q Q,et al. Laser additive manufacturing of cracking-resistant superalloys[J].Aeronautical Science & Technology,2022,33(9):26-42.

[60]CLOOTS M, UGGOWITZER P J, WEGENER K.Investigations on the microstructure and crack forma-tion of IN738LC samples processed by selective laser melting using Gaussian and doughnut profiles[J]. Mate-rials & Design,2016,89:770-784.

[61]WU Y,SUN B B,CHEN B Q,et al. Cracking mecha-nism of GH5188 alloy during laser powder bed fusion additive manufacturing[J]. Materials Characterization,2024,207:113548.

[62]SANCHEZ S, SMITH P, XU Z, et al. Powder bed fusion of nickel-based superalloys: a review, Interna-tional Journal of Machine Tools and Manufacture,2021,165:103729.

[63]KONTIS P,CHAUVET E,PENG Z,et al. Atomic-scale grain boundary engineering to overcome hot-cracking in additively-manufactured superalloys[J]. Acta Materi-alia,2019,177:209-221.

[64]ZHOU Z,HUANG L,SHANG Y,et al. Causes analy-sis on cracks in nickel-based single crystal superalloy fabricated by laser powder deposition additive manufac-turing[J]. Materials & Design,2018,160:1238-1249.

[65]XU J, DING Y, GAO Y, et al. Grain refinement and crack inhibition of hard-to-weld Inconel 738 alloy by altering the scanning strategy during selective laser melt-ing[J]. Materials & Design,2021,209:109940.

[66]TOMUS D,ROMETSCH P A,HEILMAIER M,et al.Effect of minor alloying elements on crack-formation characteristics of Hastelloy-X manufactured by selec-tive laser melting[J]. Additive Manufacturing, 2017,16:65-72.

[67]HARRISON N J,TODD I,MUMTAZ K. Reduction of micro-cracking in nickel superalloys processed by selec-tive laser melting: a fundamental alloy design approach[J]. Acta Materialia,2015,94:59-68.

[68]TANG Y T,PANWISAWAS C,GHOUSSOUB J N,et al. Alloys-by-design:application to new superalloys for additive manufacturing[J]. Acta Materialia,2021,202:417-436.

[69]HAN Q,GU Y,SETCHI R,et al. Additive manufactur-ing of high-strength crack-free Ni-based Hastelloy X superalloy[J]. Additive Manufacturing, 2019, 30:100919.

[70]CHENG X,ZHAO Y,QIAN Z,et al. Crack elimination and mechanical properties enhancement in additive man-ufactured Hastelloy X via in-situ chemical doping of Y2O3[J]. Materials Science and Engineering:A,2021,824:141867.

[71]POPOVICH V A,BORISOV E V,POPOVICH A A,et al. Impact of heat treatment on mechanical behaviour of Inconel 718 processed with tailored microstructure by selective laser melting[J]. Materials & Design, 2017,131:12-22.

[72]WANG F. Mechanical property study on rapid additive layer manufacture Hastelloy® X alloy by selective laser melting technology[J]. The International Journal of Advanced Manufacturing Technology, 2012, 58(5) :545-551.

[73]WANG P,ZHANG B,TAN C C,et al. Microstructural characteristics and mechanical properties of carbon nan-otube reinforced Inconel 625 parts fabricated by selec-tive laser melting[J]. Materials and Design,2016,112:290-299.

[74]宋衎,喻凯,林鑫,等. 热处理态激光立体成形 Inconel718 高 温 合 金 的 组 织 及 力 学 性 能 [J]. 金 属 学 报 ,2015,51(8):935-942.

SONG K, YU K, LIN X, et al. Microstructure and mechanical properties of heat treatment laser solid form-ing superalloy Inconel 718[J]. Acta Metallurgica Sinica,2015,51(8):935-942.

[75]STRÖSSNER J,TEROCK M,GLATZEL U. Mechani-cal and microstructural investigation of nickel-based superalloy IN718 manufactured by selective laser melt-ing (SLM)[J]. Advanced Engineering Materials,2015,17(8):1099-1105.

[76]SANCHEZ-MATA O, MUÑIZ-LERMA J A, WANG X, et al. Microstructure and mechanical properties at room and elevated temperature of crack-free Hastelloy X fabricated by laser powder bed fusion[J]. Materials Sci-ence and Engineering:A,2020,780:139177.

[77]MONTERO-SISTIAGA M L,LIU Z,BAUTMANS L,et al. Effect of temperature on the microstructure and tensile properties of micro-crack free hastelloy X pro-duced by selective laser melting[J]. Additive Manufac-turing,2020,31:100995.

[78]NGUEJIO J, SZMYTKA F, HALLAIS S, et al. Com-parison of microstructure features and mechanical prop-erties for additive manufactured and wrought nickel alloys 625[J]. Materials Science and Engineering,2019,764:138214.

[79]张国栋,许乔郅,郑涛,等. 航空装备电子束增材制造技术发展及路线图 [J]. 航空材料学报,2023,43(1):28-38.

ZHANG G D,XU Q Z,ZHENG T,et al. Technology development and roadmap of electron beam additive manufacturing for aviation equipments[J]. Journal of Aeronautical Materials,2023,43(1):28-38.

[80]刘凯. 热等静压工艺对 SLM 成形 GH3536 合金的组织及性能影响 [D]. 北京:机械科学研究总院,2018.

LIU K. Impact of HIP on the structure and property of GH3536 alloy formed by SLM [D]. Beijing:Academyof Machinery Science & Technology,2018.

[81]BEAN G E, MCLOUTH T D, WITKIN D B, et al.Build orientation effects on texture and mechanical prop-erties of selective laser melting Inconel 718[J]. Journal of Materials Engineering and Performance, 2019, 28:1942-1949.

[82]NI M, CHEN C, WANG X, et al. Anisotropic tensile behavior of in situ precipitation strengthened Inconel 718 fabricated by additive manufacturing[J]. Materials Science and Engineering:A,2017,701:344-351.

[83]GALLMEYER T G,MOORTHY S,KAPPES B B,et al. Knowledge of process-structure-property relation-ships to engineer better heat treatments for laser powder bed fusion additive manufactured Inconel 718[J]. Addi-tive Manufacturing,2020,31:100977.

[84]TROSCH T, STROESSNER J, YOELKL R, et al.Microstructure and mechanical properties of selective laser melted Inconel 718 compared to forging and cast-ing[J]. Materials Letters,2016,164:428-431.

[85]KIRKA M M,MEDINA F,DEHOFF R,et al. Mechani-cal behavior of post-processed Inconel 718 manufac-tured through the electron beam melting process[J].Materials Science and Engineering:A,2017,680:338-346.

[86]STRONDL A,PALM M,GNAUK J,et al. Microstruc-ture and mechanical properties of nickel based superal-loy IN718 produced by rapid prototyping with electron beam melting (EBM)[J]. Materials Science and Tech-nology,2011,27(5):876-883.

[87]XU X,GANGUL S,DING J,et al. Enhancing mechani-cal properties of wire+arc additively manufactured INCONEL 718 superalloy through in-process thermo-mechanical processing[J]. Materials & Design, 2018,160:1042-1051.

[88]ALONSO U,VEIGA F,SUáREZ A,et al. Characteriza-tion of Inconel 718® superalloy fabricated by wire arc additive manufacturing:effect on mechanical properties and machinability[J]. Journal of Materials Research and Technology,2021,14:2665-2676.

[89]BLACKWELL P L. The mechanical and microstruc-tural characteristics of laser-deposited IN718[J]. Jour-nal of Materials Processing Technology,2005,170(1/2):240-246.

[90]ZHAO X,CHEN J,LIN X,et al. Study on microstruc-ture and mechanical properties of laser rapid forming Inconel 718[J]. Materials Science and Engineering:A,2008,478:119-124.

[91]GAO Y,ZHANG D,CAO M,et al. Effect of δ phase on high temperature mechanical performances of Inconel 718 fabricated with SLM process[J]. Materials Science and Engineering:A,2019,767:138327.

[92]KUO Y L, KAKEHI K. Influence of powder surface contamination in the Ni-based superalloy alloy718 fabri-cated by selective laser melting and hot isostatic press-ing[J]. Metals,2017,7(9):367.

[93]ZHANG Y,YANG L,LU W,et al. Microstructure and elevated temperature mechanical properties of IN718 alloy fabricated by laser metal deposition[J]. Materials Science and Engineering:A,2020,771:138580.

[94]KREITCBERG A,BRAILOVSKI V,TURENNE S,et al. Influence of thermo- and HIP treatments on the microstructure and mechanical properties of IN625 alloy parts produced by selective laser melting:a comparative study[J]. Materials Science Forum, 2016, 879: 1008-1013.

[95]杨启云,吴玉道,沙菲. 选区激光熔化成形 Inconel625合金的显微组织及力学性能 [J]. 机械工程材料,2016,40(6):83-87.

YANG Q Y, WU Y D, SHA F. Microstructure and mechanical properties of Inconel 625 alloy manufac-tured by selective laser melting[J]. Materials for Mechanical Engineering,2016,40(6):83-87.

[96]何艳丽,廖焕文,王禄秀. 商用航空发动机金属增材制造技术及装备应用 [J]. 航空制造技术,2014,22:47-51.

HE Y L,LIAO H W,WANG L X,et al. Application of technology and equipment for metallic additive manu-facturing in commercial aeroengine[J]. Aeronautical Manufacturing Technology,2014,22:47-51.

[97]杨谦. 增材制造在航空发动机燃烧室中的应用 [J]. 航空动力,2018(4):26-29.

YANG Q. Additive manufacturing for combustors[J].Aerospace Power,2018(4):26-29.

[98]3DPRINTINGINDUSTRY. GE cuts costs by 35% in move from casting to 3D printing technology [EB/OL]2021. https://3dprintingindustry.com/news/ge-cuts-costs-by-35-in-move-from-casting-to-3d-printing-technology-189798/.

[99]GE. GE Aviation and GE Additive engineers have switched four existing parts from castings to metal 3D printing—and see potential for hundreds more [EB/OL]2021. https://www.ge.com/additive/blog/ge-aviation-and-ge-additive-engineers-have-switched-four-existing-parts-castings-metal-3d.

[100]GE. GE Aviation and GE Additive engineers have switched four existing parts from castings to metal 3D printing—and see potential for hundreds more [EB/OL]2021. https://www.ge.com/additive/blog/ge-aviation-and-ge-additive-engineers-have-switched-four-existing-parts-castings-metal-3d.

[101]ADDITIVEMANUFACTURING. 3D printed turbine blades for more efficient power generation: the cool parts show #35 [EB/OL] 2021. https://www.additive-

manufacturing.media/articles/3d-printed-turbine-blades-for-more-efficient-power-generation-the-cool-parts-show-35.

[102]ADDITIVEMANUFACTURING. AM will change power generation, but needs to prove itself first [EB/OL]2022.https://www.additivemanufacturing.media/articles/am-will-change-power-generation-but-needs-to-prove-itself-first.

[103]杨胶溪,吴文亮,王长亮,等. 激光选区熔化技术在航空航天领域的发展现状及典型应用 [J]. 航空材料学报,2021,41(2):1-15.

YANG J X,WU W L,WANG C L,et al. Development status and typical application of selective laser melting technology applications in aerospace field[J]. Journal of Aeronautical Materials,2021,41(2):1-15.

[104]吴宏超,袁浩,魏佳明,等. 增材制造在燃气轮机研发及生产中的应用 [J]. 航空动力,2022(2):26-28.

WU H C,YUAN H,WEI J M,et al. The application of additive manufacturing technology in gas turbine research,development and manufacture [J]. Aerospace Power,2020(2):26-28.

[105]3DPRINTINGINDUSTRY. Man diesel uses metal am for serial turbine production [EB/OL] 2017. https://www.3dprintingmedia.network/man-diesel-uses-metal-serial-turbine-production/.

收稿日期:2023-12-01;修订日期:2024-01-01

基金项目:国家科技重大专项项目 (J2019-Ⅶ-0003-0143,

Y2019-Ⅶ-0011-0151,J2022-Ⅶ-0002);国家自然科学基金(51875541,52005465);基础加强计划技术领域基金(2021-JCJQ-JJ-1095);中国航发自主创新专项资金(ZZCX-2021-013)

通讯作者:陈冰清(1984—),女,博士,研究员,研究方向为增材制造,联系地址:北京市海淀区温泉镇环山村 8 号(100095),E-mail:hwtkjcbq1984@163.com

无相关信息

jhx-ti.com

聚宏信微信二维码