随着高端设备的快速发展,异形环轧制在石油化工、核电、风电、航空航天等领域的应用越来越广泛,与普通环件轧制相比,异形环轧制具有成本低、产品质量高、经济效益高等显著优势[1-3]。异形环轧制是一种高效且富有挑战性的体积成形技术,相比于矩形环件轧制,异形环轧制的接触边界变化更复杂,轧制过程的影响因素更多,环件轧制过程也更加不稳定,但是异形环轧制却能在复杂环截面成形过程中产生细小晶粒和连续的金属流线,从而显著提高异形环的性能并节省大量金属材料,所以,异形环轧制也被作为一种先进的近净成形技术被广泛使用[4-6]。GH4169合金是一种沉淀强化型Ni-Cr-Fe基高温合金,Ni质量分数约为50%~55%,Fe质量分数约为25%,其强化相以γ″相和γ′相为主[7-9],可以长时间在-253~650℃温度区间内服役,具有良好的力学性能[10],广泛应用于航空航天、船舶、核电等领域[11-12]。截止目前,采用GH4169合金生产最多的零部件为盘类锻件、轴类锻件和机匣类锻件[13-14]。高温合金零部件占航空发动机所使用合金材料质量的50%左右[15-16]。机匣类锻件在发动机工作过程中具有重要的作用,不仅为空气提供流通的通道,还对风扇叶片等内部结构起到保护和包容作用。随着航空发展的需求,对大型一体化机匣类锻件的需求量不断增加,研发高质量高效率的机匣类锻件的生产工艺对于我国航空工业的发展具有重要意义[17]。因此,本文针对GH4169合金大型异形机匣锻件,采用近净成形技术设计了其锻造工艺,研究近净成形锻造工艺对大型异形机匣锻件组织性能的影响,以指导实际生产。

1、实验材料和方法

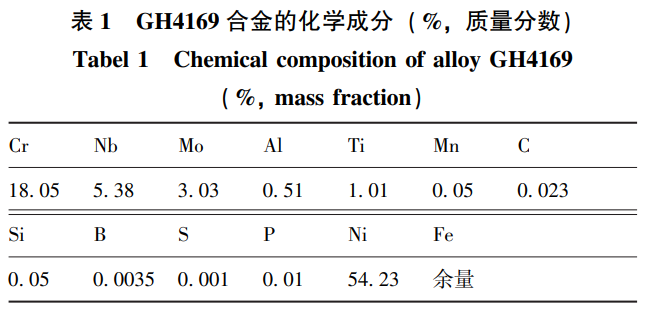

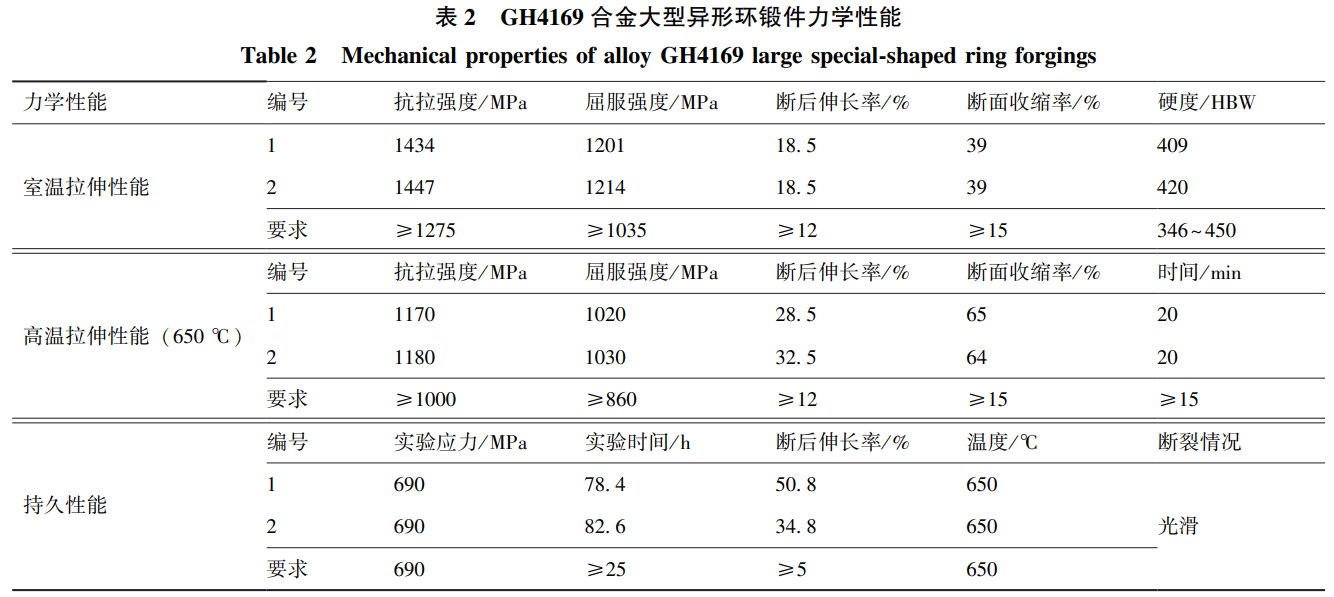

实验所用合金材料为锻态GH4169合金棒材,直径为Φ300mm,合金化学成分见表1。

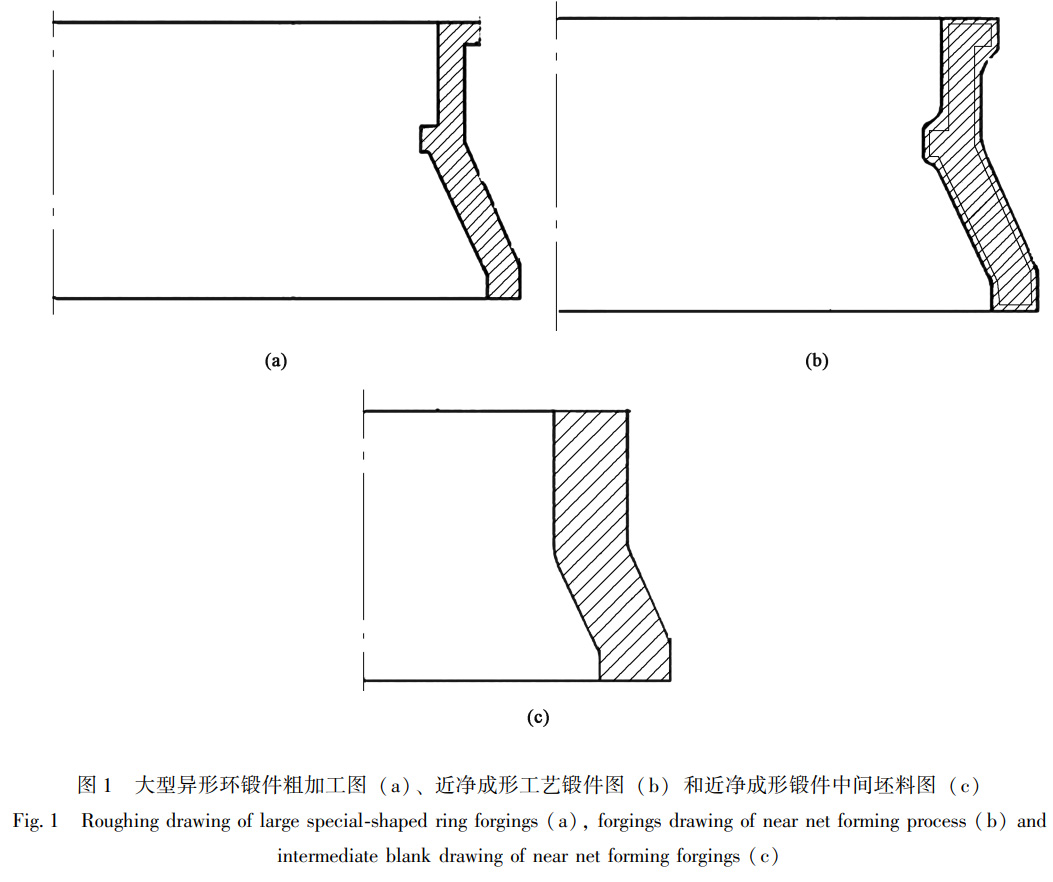

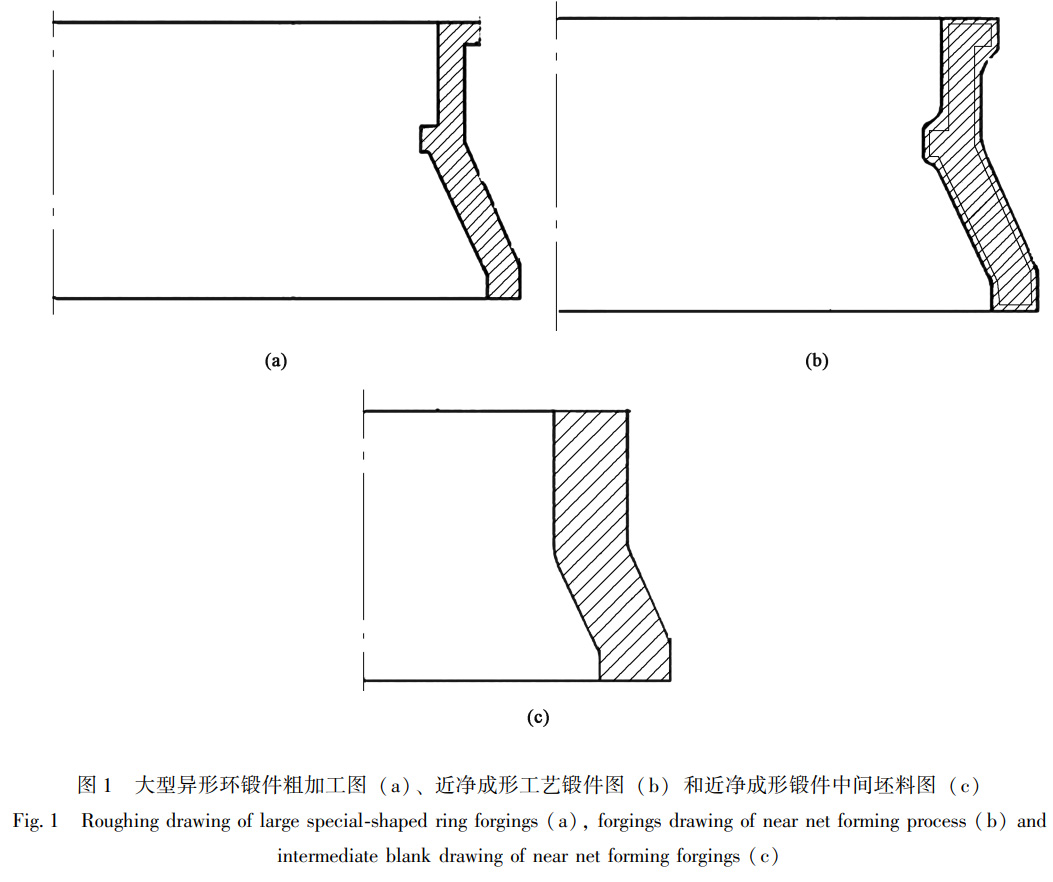

GH4169合金棒材符合要求。图1a为大型异形环锻件的粗加工图,根据锻件粗加工图可以看出,该锻件属于大型异形环件,其结构特点为截面变化率较大,高度尺寸较大。本文采用近净成形技术进行锻造成形,设计了如图1b所示的锻件图,单边余量约为5mm,对截面变化率较大的过渡区域,进行了工艺优化,增加了较大的工艺圆角,保证材料具有良好的流动性;另外,通过设计高型面贴合率、壁厚尺寸较为均匀的中间坯料以保证成形过程及质量的稳定性,中间坯料如图1c所示。根据锻件的工艺可行性分析,大型异形环锻件的成形工艺描述如下:下料镦粗(滚圆)冲孔马架扩孔(平高度)预轧胎模锻粗加工、探伤终轧胀形热处理理化检测验收入库。采用有限元仿真模拟对大型异形环锻件的工艺可行性、成形效果及环轧过程进行了有限元分析。采用三维扫描仪对大型异形环中间坯料和终轧锻件实物图进行扫描分析。

2、结果与讨论

2.1大型异形环锻件有限元分析

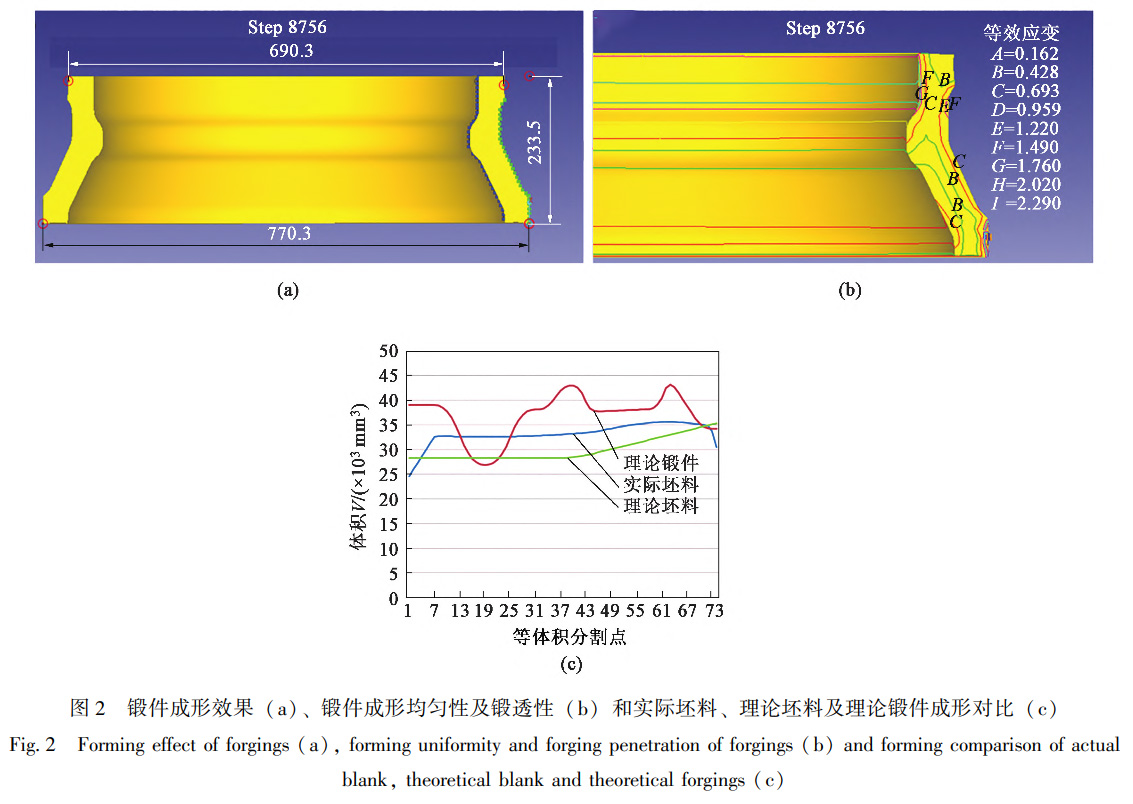

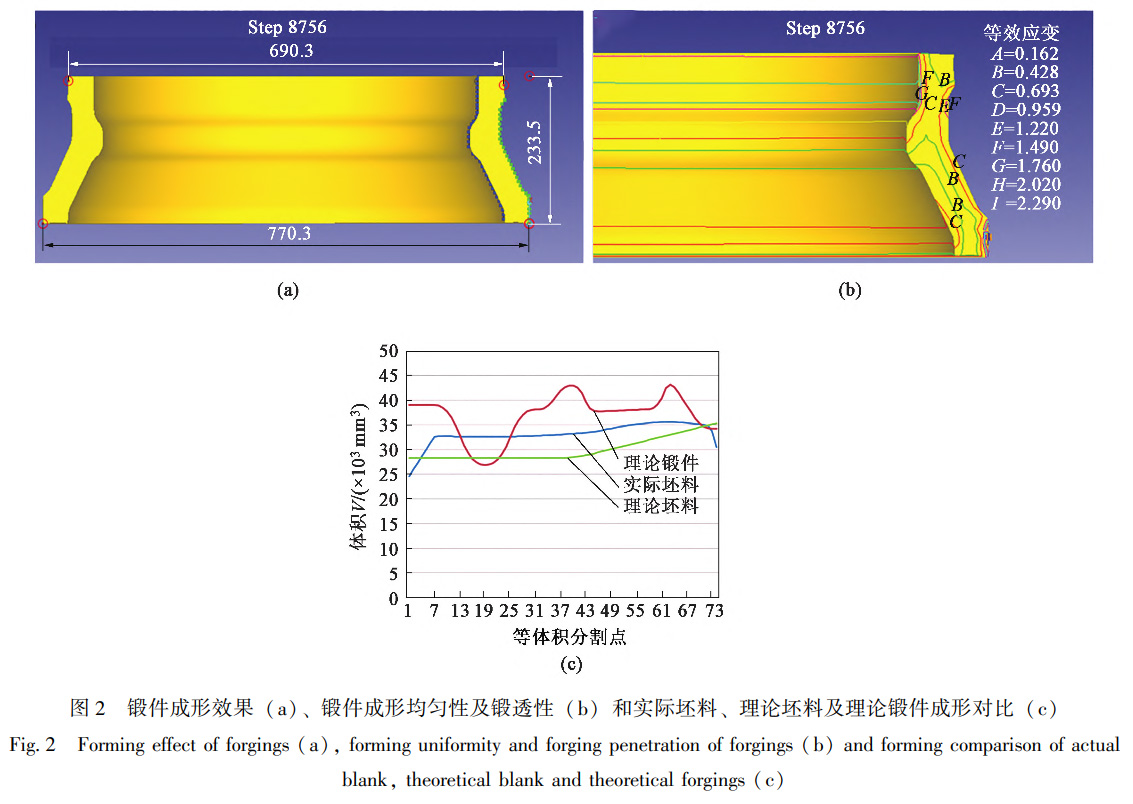

为了了解使用设计的近净成形方案成形的大型异形环锻件效果,首先,采用有限元仿真模拟对近净成形大型异形环锻件的成形效果、成形均匀性及锻透性进行了有限元分析。图2a为近净成形方案成形的大型异形环锻件有限元分析成形效果图,从其尺寸中可以看出,大头端外径达到大型异形环锻件要求的尺寸时,锻件小头端尺寸偏小且小头外径筋部填充不满。图2b为大型异形环锻件成形后截面的等效应变分布情况,等效应变值均在0.43~0.69之间,能够满足大型异形环锻件锻透条件,且分布较为均匀。进一步分析大型异形环锻件成形效果,小头端偏小且填充不满的主要原因为:坯料设计存在改进的空间,由于坯料截面变化率(斜度)较大,小头端坯料体积分配不合理;锻造成形过程中锻造参数控制不当也易造成小头端缺肉。为了验证上述模拟结果,对大型异形环锻件进行了试造生产。在生产试造过程中坯料壁厚均匀,但是与模具上下端型面的吻合度低,坯料体积分配存在一定的缺陷,在轧制过程中出现了小头端尺寸偏小且法兰边区域填充不满的现象(图2c)。为了保证锻件外形尺寸满足客户要求,需要进一步对中间坯料进行优化,并开展有限元分析,为生产实践提供参照依据。

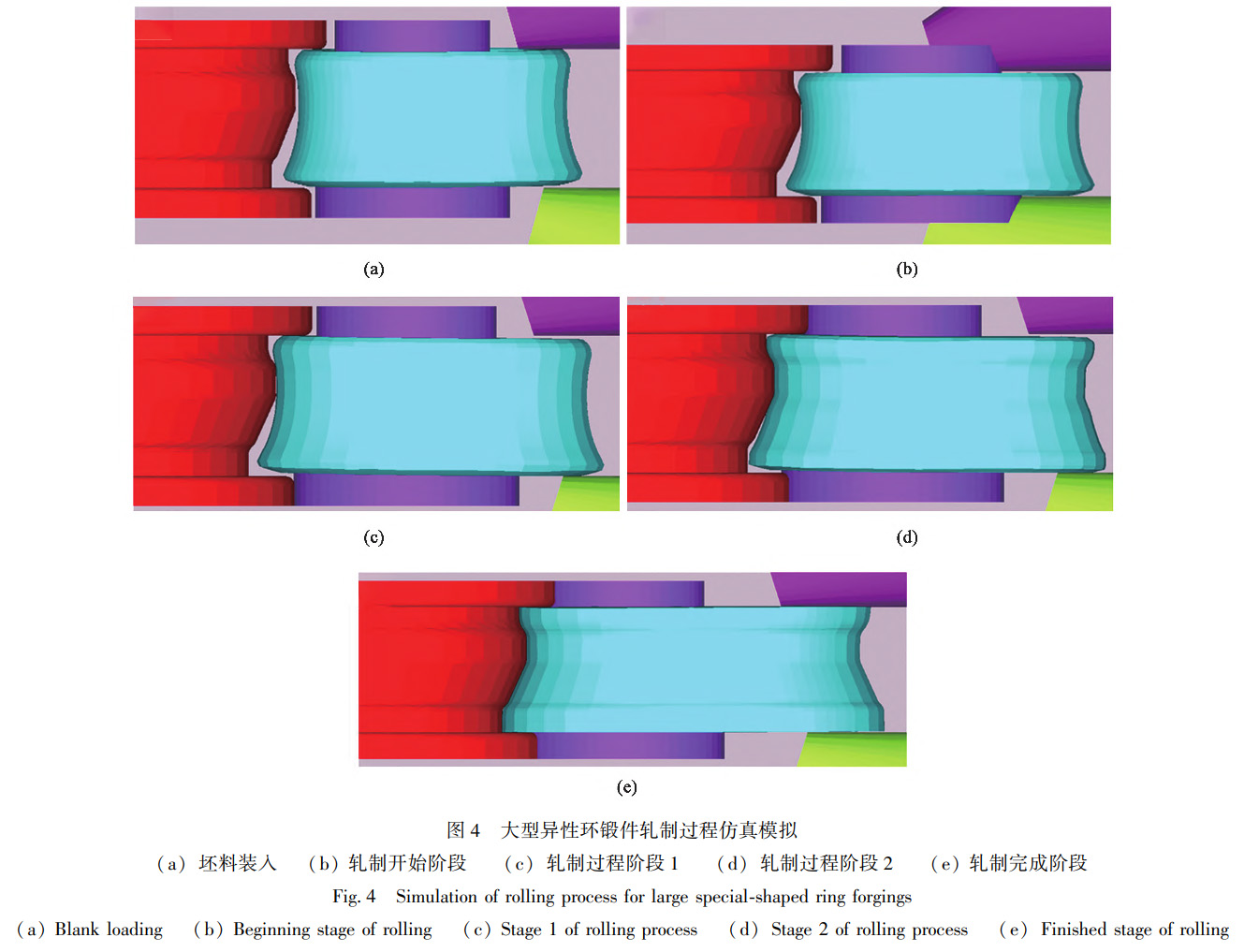

2.2大型异形环锻件轧制过程分析

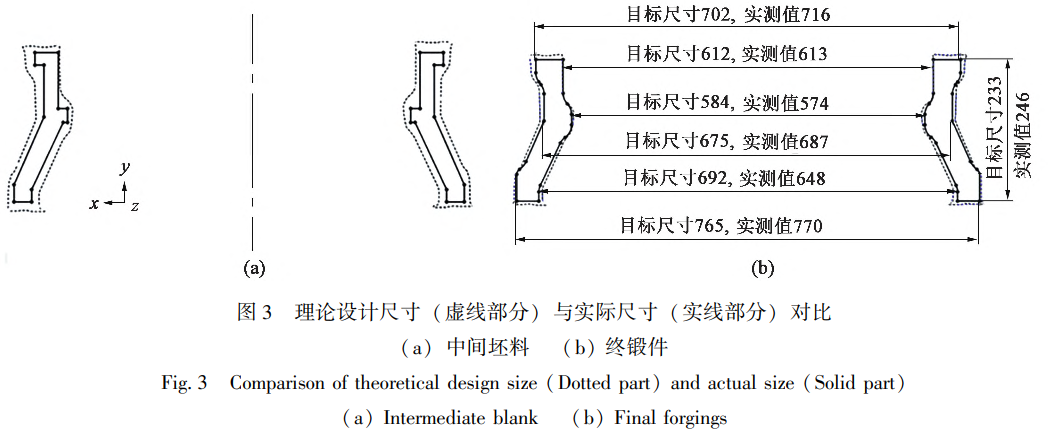

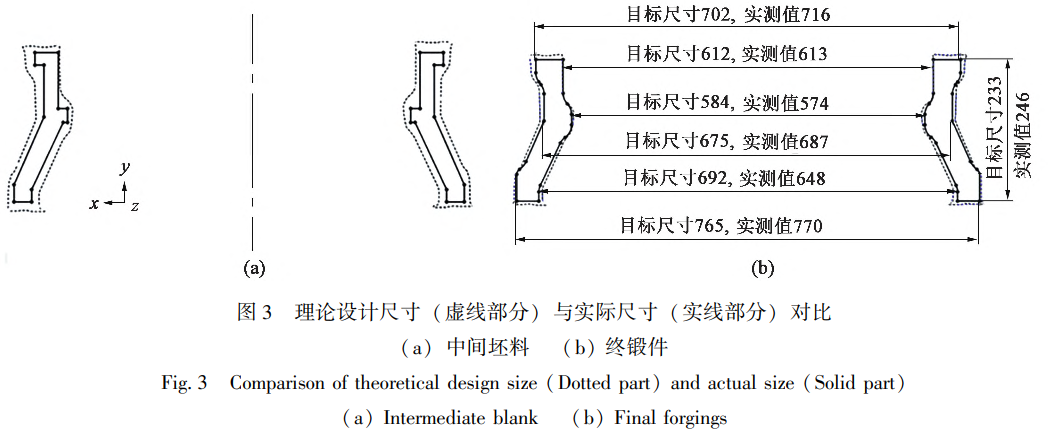

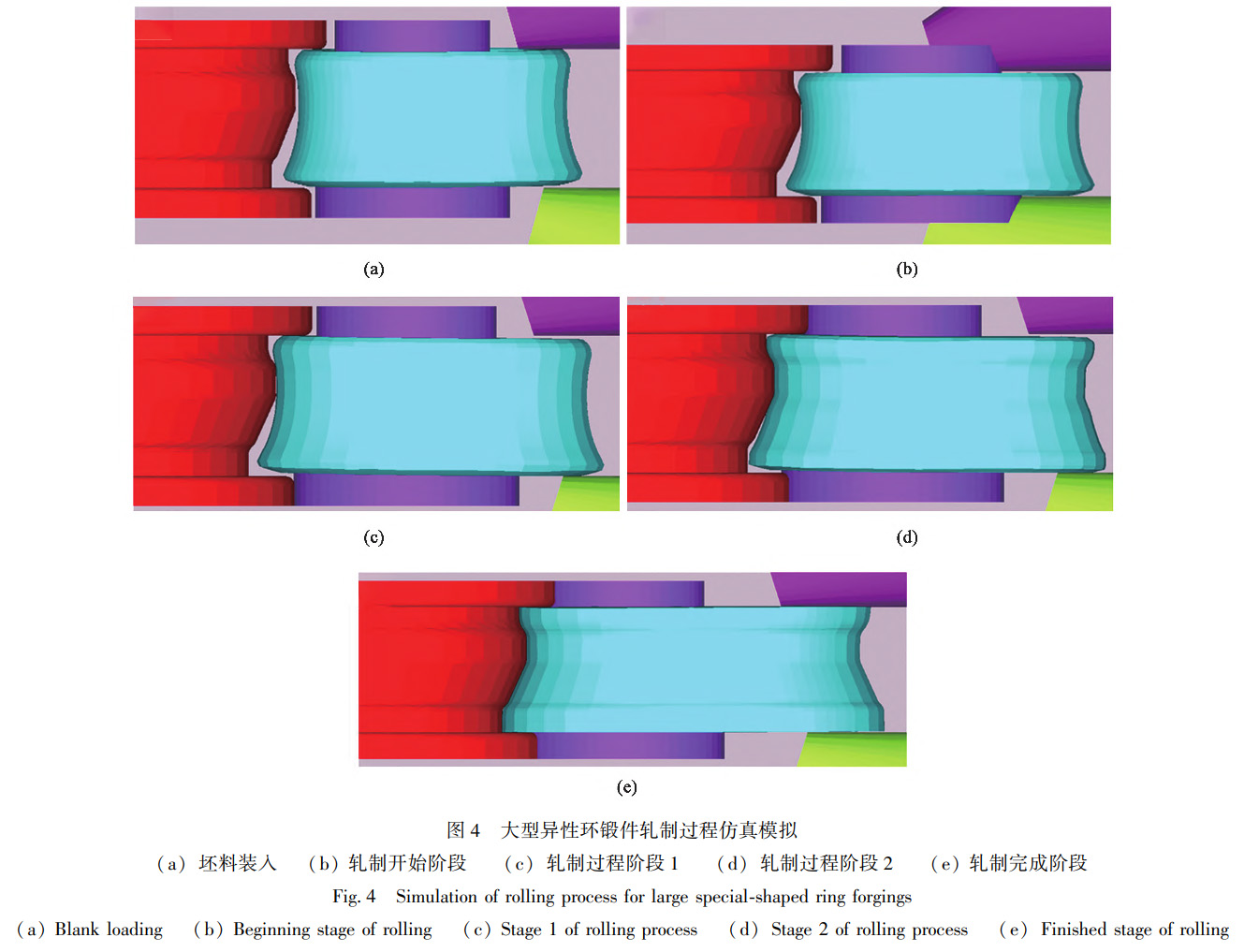

图3为实际中间坯料和终锻件的三维扫描尺寸与其理论设计尺寸的对比图,其中,虚线表示理论设计尺寸、实线表示实际尺寸。由图3a可以看出,实际锻造时坯料的内径较大,小头端即使使用了冲头胀形,仍难以形成预想的形状,仅胀开了很小的角度。大头端部分考虑到实际存在的拔模斜度,大头端吻合较好。由于中间坯料在胀形之后进行了平高度,故高度与设计的中间坯料尺寸一致。由图3b中可以看出,终锻件存在小头端尺寸偏小的现象,即实际锻件大头端内径与小头端内径不匹配。根据《环件轧制理论和技术》[18]所述的咬入和塑性穿透条件,环件转动表明环件轧制满足咬入条件,而环件直径扩大是因为塑性变形区穿透环件壁厚,因而产生周向伸长和直径扩大的塑性变形。通过有限元分析,重现轧制过程,如图4所示,具体过程如下:开始轧制前,坯料放入轧制模具,可以看出坯料高度明显低于轧制模具高度。轧制开始阶段,整体坯料上爬至上盖板处,随着轧制的进行,坯料发生倾斜,与主辊接触的部分向上倾斜,与锥辊接触的部分向下倾斜(坯料与下锥辊接触)。轧制进入塑性穿透阶段后坯料仍然倾斜,且随着坯料的外径增大、高度增高,坯料各部位进行相应填充;当坯料高度增加至一定高度时,坯料的上端面会一直顶在上锥辊直至轧制完成。从上述轧制过程可以看出,造成终锻件实际尺寸与理论尺寸不一致的原因在于:(1)坯料高度较低;(2)坯料与模具接触部分较少,轧制过程中容易产生扭动;(3)坯料在轧制过程中由于扭动,被设备强制压制,在锥辊抬辊后扭力释放而产生变形。从最终成形的有限元分析及成形条件来看,直至锻件成形,主辊与坯料、芯轴与坯料基本是保持接触的。并且模具是根据最终锻件设计的,理论上轧制成形的锻件应该与锻件图要求的尺寸一致,但实际上大头端或小头端尺寸不匹配。从中间过程看,由于坯料与模具不匹配,在进入塑性穿透前,因芯轴直线进给使坯料发生倾斜(有限元分析时坯料未受到上盖板限制),坯料大头端(靠近主辊处)受到盖板给坯料一个向下的力(盖板为固定通用模具,坯料在轧制过程中向上运动,盖板给坯料一个向下的力),阻止其向上运动,同时,坯料小头端(下锥辊处)受到下锥辊给坯料一个向上的力,阻止其向下运动。在这种情况下,坯料所受力以芯轴某点为支点,受到两个作用力,在轧制的最后,坯料进入整形阶段,锥辊上抬,芯轴直线进给大大减少,使原来所受力(认为是弹性变形)被释放,锻件发生弹性变形,大头端直径增大,小头端直径缩小,造成锻件不匹配。从图3中的扫描对比结果可知,理论坯料与实际坯料形状差异明显。究其原因是有限元仿真模拟时,生产工艺和生产设备是在理想状态下的,所以理论坯料形状、尺寸与仿真模拟的结果基本一致。然而,锻件在实际生产过程中需要充分考虑生产设备能力及工况条件。综上所述,理论坯料与实际坯料形状存在差异是未充分考虑实际生产过程中设备能力及工况条件造成的。

2.3大型异形环锻件试造生产

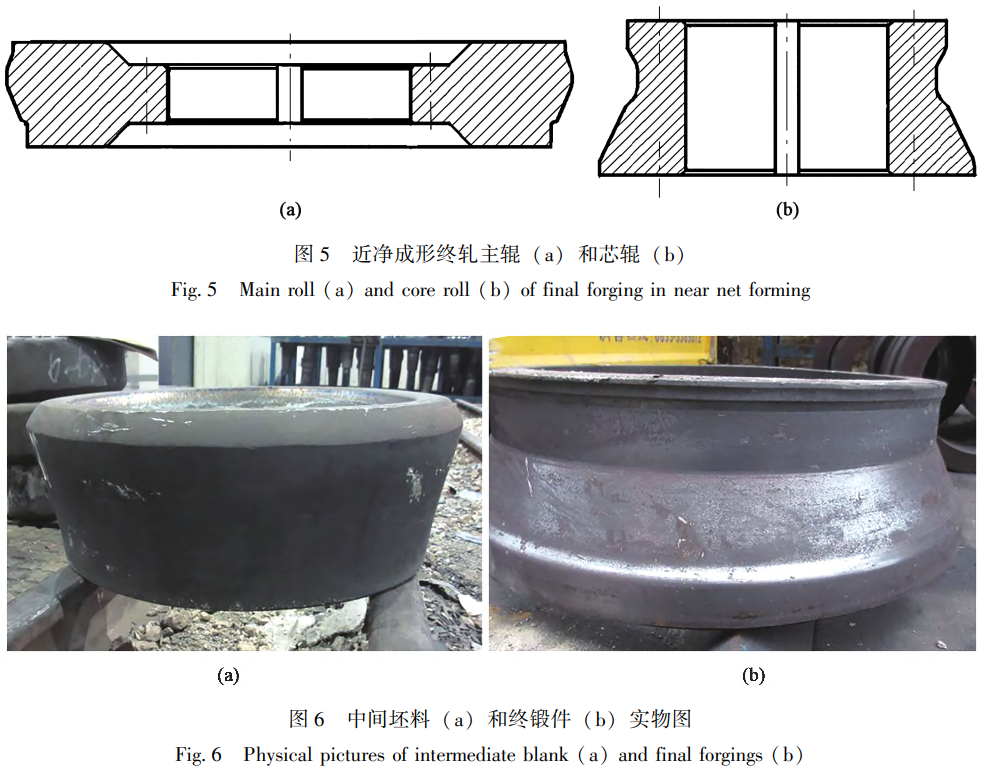

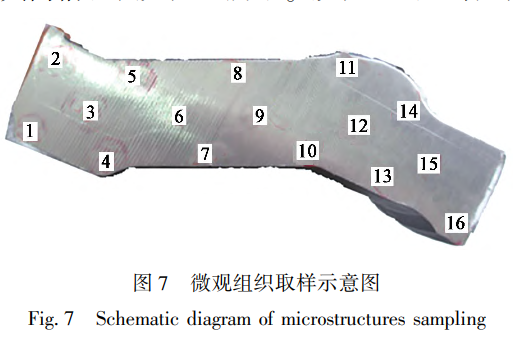

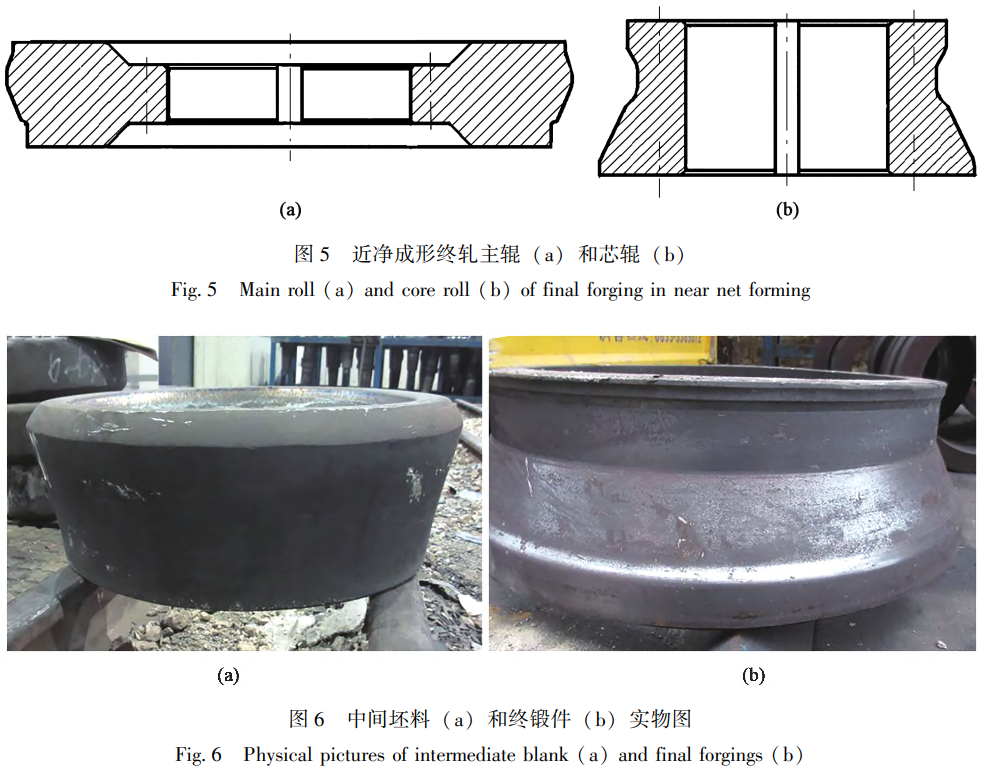

根据大型异形环锻件近净成形设计方案和贵州安大航空锻造有限责任公司设备力能状况,设计并制造了如图5所示的近净成形大型异形环锻件的轧制模具,并在1800mm环轧设备上进行了锻造生产。近净成形中间坯料及大型异形环锻件实物图分别如图6a和图6b所示。由于坯料壁厚尺寸较大,且在胀形过程中未设计胎模,坯料外圆周区域坯料处于自由流动状态,填充情况无法保证,故大头端出现明显的拉料现象。坯料与主辊接触的型面贴合率降低,在一定程度上影响了锻件轧制成形的稳定性。而采用图6a坯料进行轧制生产,得到图6b所示的锻件,成形后的大型异形环锻件除了小头端填充情况欠佳,其余区域的填充情况和形状贴合率均较好。

2.4 型异形环锻件组织及性能

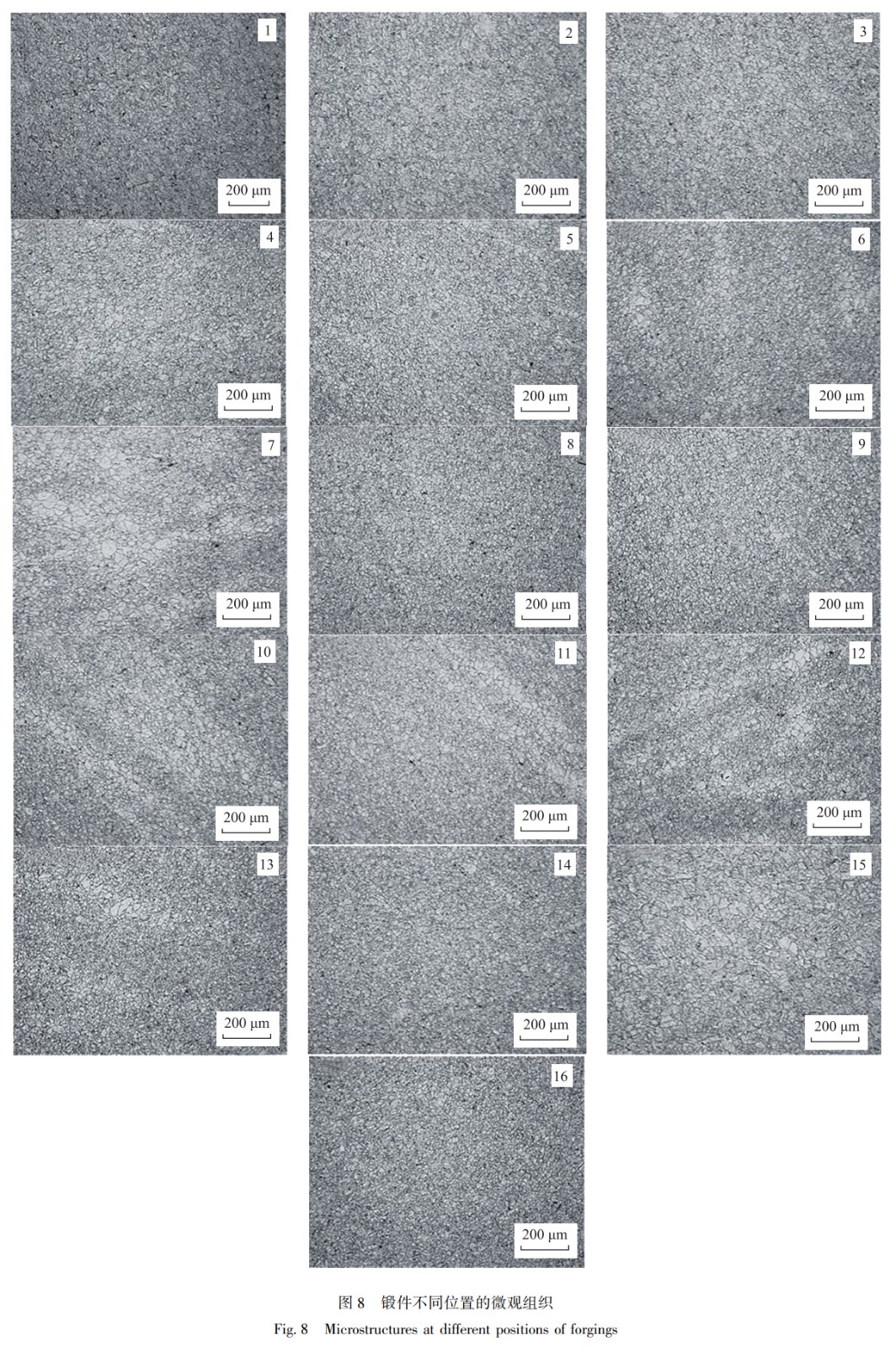

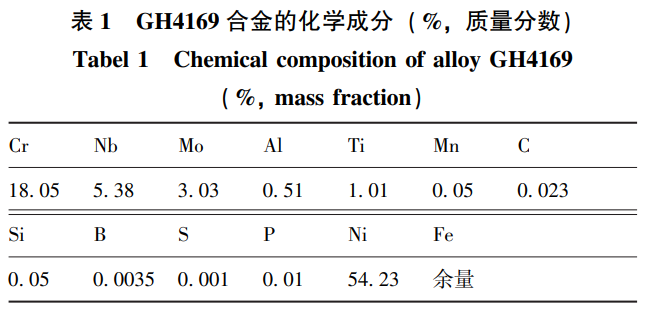

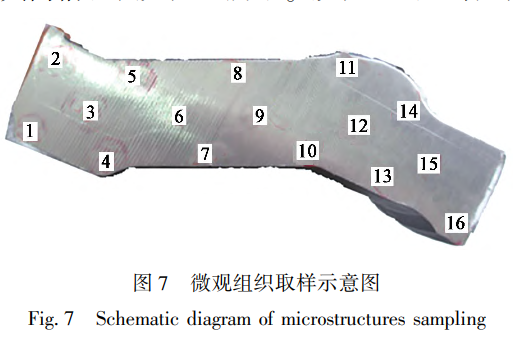

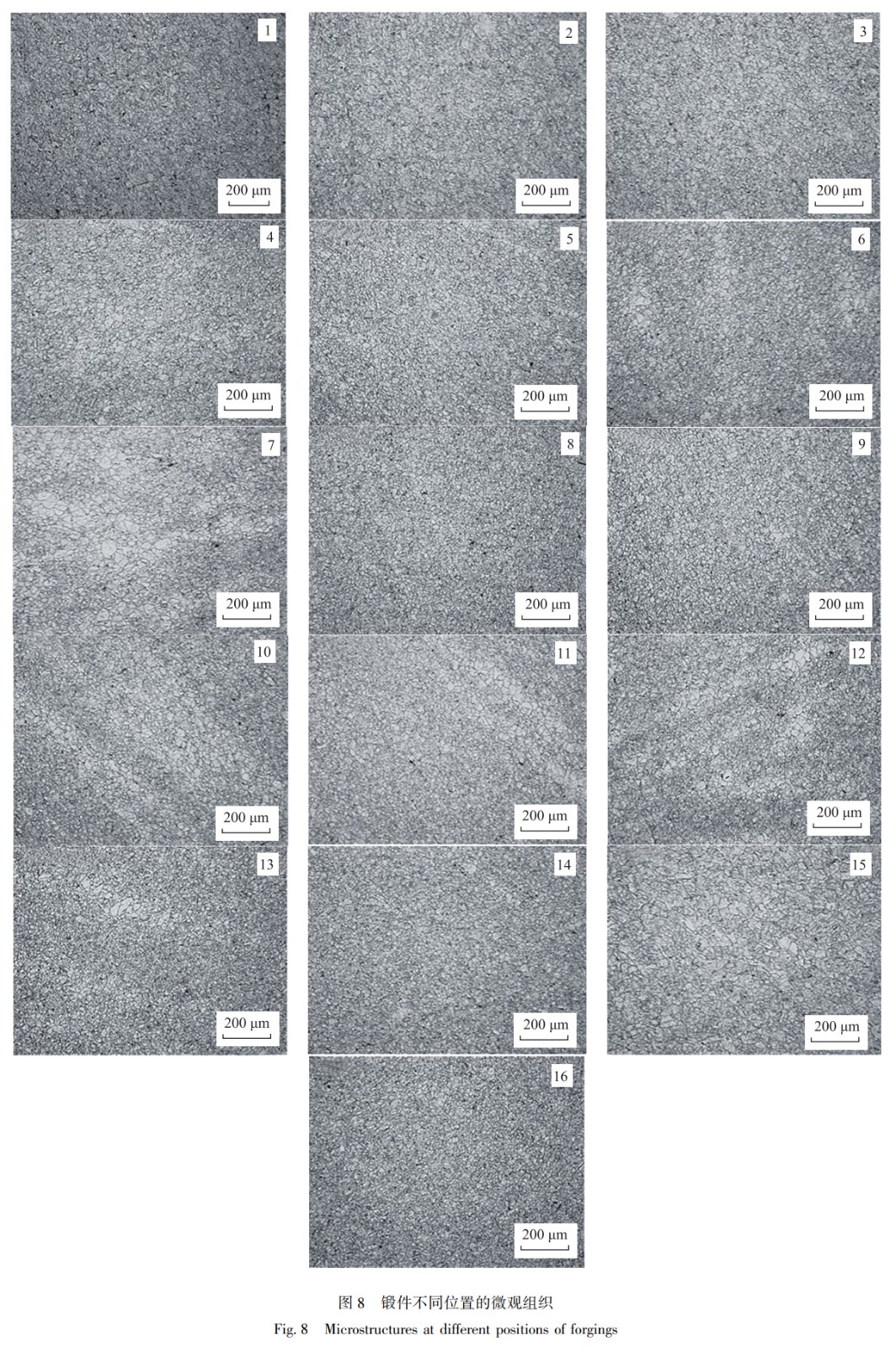

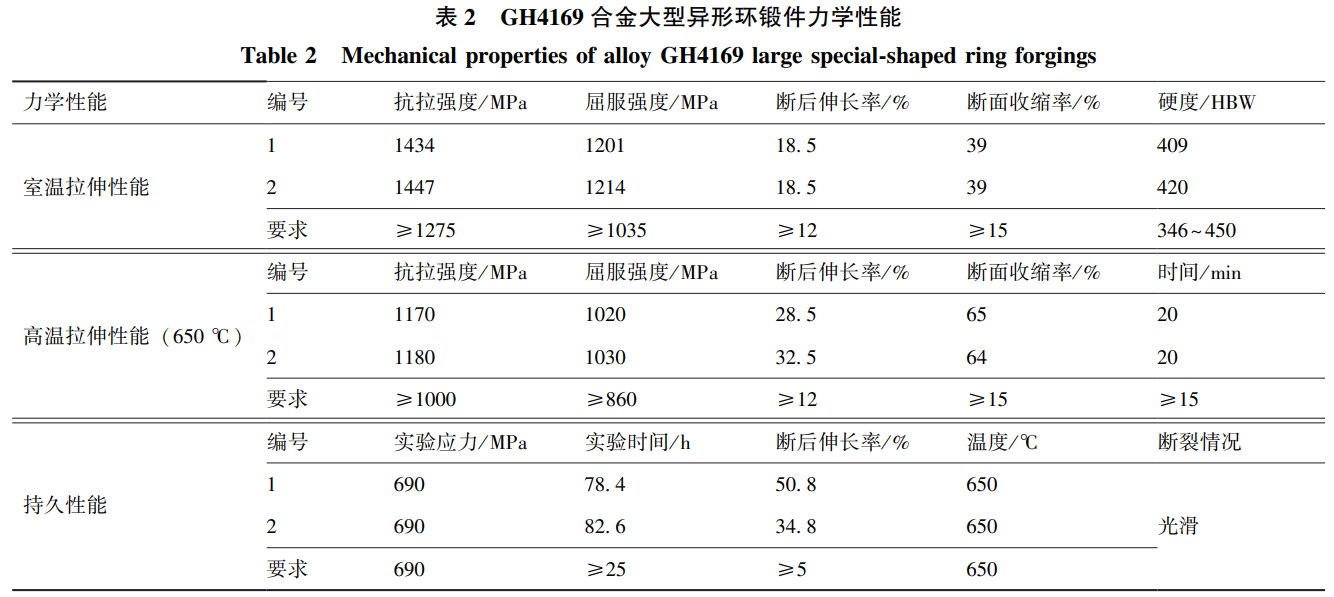

大型异形环类锻件属于关键重要件,对组织性能均匀性要求较高。经过理化分析,低倍组织中未见暗腐蚀区、白斑或浅腐蚀区,条带偏析及其他缺陷;高倍组织中碳化物和碳氮化物符合锻件验收标准,δ-Ni3Nb相2级,未见laves相,晶粒尺寸为8级,符合大型异形环锻件高低倍组织验收标准要求。而该大型异形环锻件的理化性能通过独立试环替代锻件本体性能,在一定程度上可能存在偏差。为了进一步分析锻造工艺过程中内部组织的演变规律,在解剖锻件上选取了具有代表性的16个位置(图7),其高倍组织如图8所示。从图8可以看出,不同位置的晶粒度基本一致,具体为1、9和16位置的晶粒度为7级,2、3、4、5、6、7、8、10、11、12、13、14和15位置的晶粒度为8级。平均晶粒度为8级,满足某型号GH4169合金大型异形环锻件高倍组织验收要求。近净成形锻件由于壁厚很薄,在锻造过程中容易产生径向锻透,但其变形均匀,容易获得均匀细小的再结晶组织。锻件组织均匀细小,对提高大型异形环锻件在复杂服役环境下的寿命具有显著作用[14]。表2为近净成形大型异形环锻件的理化测试性能(弦向),分别使用两组独立试环(编号1、编号2)进行室温拉伸、高温拉伸和持久性能测试。测试可得,室温拉伸下的抗拉强度Rm分别为1434和1447MPa,屈服强度ReL分别为1201和1214MPa,断后伸长率A均为18.5%,断面收缩率Z均为39%,硬度值分别为409和420HBW;试样断口为光滑断裂。在室温下,Rm≥1275MPa,ReL≥1035MPa,A≥12%,Z≥15%,硬度值在346~450HBW,满足某型号GH4169合金大型异形环锻件室温力学性能验收要求。

在650℃保温20min时进行高温拉伸,抗拉强度Rm分别为1170和1180MPa,屈服强度ReL分别为1020和1030MPa,断后伸长率A分别为28.5%和32.5%,断面收缩率Z分别为65%和64%。在650℃下,Rm≥1000MPa,ReL≥860MPa,A≥12%,Z≥15%时,满足某型号GH4169合金大型异形环锻件650℃高温力学性能验收要求。在650℃和690MPa下进行持久性能测试,实验时间分别为78.4和82.6h,断后伸长率分别为50.8%和34.8%。在650℃和690MPa下,实验时间≥25h,A≥5%时,满足某型号GH4169合金大型异形环锻件高温持久性能验收要求。

3、结论

(1)近净成形工艺可以获得细小均匀的晶粒,环锻件组织均匀性较好,晶粒度为在7~8级,平均晶粒度为8级。

(2)近净成形工艺大型异形环锻件表现出优异的力学性能。室温拉伸抗拉强度为1447MPa,屈服强度为1214MPa,断后伸长率为18.5%,断面收缩率为39%;650℃(保温20min)高温拉伸抗拉强度为1180MPa,屈服强度为1030MPa,断后伸长率为32.5%,断面收缩率为64%。

(3)通过对实际锻件进行三维扫描,在与实际锻造过程基本一致的条件下使用有限元分析能对锻件成形过程进行可视化展示,判断锻造过程中存在的问题,进而优化工艺,为后续生产产品提供参考依据,为提高产品质量奠定基础。

参考文献:

[1]田文卿, 蔡超, 郭瑞鹏, 等. 热等静压近净成形数值模拟研 究现状与展望 [J]. 机械工程学报, 2024, 60 (1): 31-44.

Tian W Q, Cai C, Guo R P, et al. A review on numerical simulationof near net shaping hot isostatic pressing: Current status and future prospects [ J]. Journal of Mechanical Engineering, 2024, 60 (1): 31-44.

[2]高琳, 史海红, 任燕. 汽车传动轴轴套的近净成形工艺研究 与应用 [J]. 锻压技术, 2023, 48 (9): 29-37.

Gao L, Shi H H, Ren Y. Research and application on near net forming process for automobile transmission shaft bushing [ J]. Forging & Stamping Technology, 2023, 48 (9): 29-37.

[3] 黄晓刚, 何勇, 王健, 等. 钛及钛合金粉末近净成形技术研 究进展 [J]. 粉末冶金工业, 2022, 32 (3): 39-48.

Huang X G, He Y, Wang J, et al. Research progress on near-netshapeforming technology of titanium and titanium alloy powder [J]. Powder Metallurgy Industry, 2022, 32 (3): 39-48.

[4] 李坤, 赵升吨, 张超, 等. 复杂曲面齿形径向锻造近净成形 工艺的探讨 [J]. 重型机械, 2021 (5): 23-27.

Li K, Zhao S D, Zhang C, et al. Discussion of near net forming process for complex curved tooth profile using radial forging [ J]. Heavy Machinery, 2021 (5): 23-27.

[5] 周志杰, 孔佑顺, 李飞, 等. 复杂薄壁 ZL101A 壳体的近净 成形技术研究 [J]. 热加工工艺, 2021, 50 (21): 64-68.

Zhou Z J, Kong Y S, Li F, et al. Study on near-clean forming technology of complex thin-walled ZL101A shell [J]. Hot Working Technology, 2021, 50 (21): 64-68.

[6] 吴杰, 徐磊, 崔潇潇, 等. 大尺寸薄壁 Inconel 718 环件粉末 热等静压近净成形 [ J]. 航空制造技术, 2020, 63 ( 16): 47-52.

Wu J, Xu L, Cui X X, et al. Hot isostatic pressing of large thinwallcylindrical structure of Inconel 718 ring [ J]. Aeronautical Manufacturing Technology, 2020, 63 (16): 47-52.

[7] 庄景云, 杜金辉, 邓群, 等. 变形高温合金 GH4169 [M]. 北 京: 冶金工业出版社, 2006. Zhuang J Y, Du J H, Deng Q, et al. Deformed Superalloy GH4169 [M]. Beijing: Metallurgical Industry Press, 2006.

[8] 谢锡善, 董建新, 付书红, 等. γ′和 γ″相强化的 Ni-Fe 基高温 合金 GH4169 的研究与发展 [J]. 金属学报, 2010, 46 (11): 1289-1302.

Xie X S, Dong J X, Fu S H, et al. Research and development of γ′ and γ″ strengthened Ni-Fe base superalloy GH4169 [ J]. Acta Metallurgica Sinica, 2010, 46 (11): 1289-1302.

[9] 王妙全, 田成刚, 徐瑶, 等. 新型高温合金 718Plus 的性能特 点、 航空应用和发展趋势 [ J]. 材料导报, 2017, 31 ( 10): 72-78.

Wang M Q, Tian C G, Xu Y, et al. Performance characteristics and aerospace application and development trend of the new superalloy718Plus [J]. Materials Reports, 2017, 31 (10): 72-78.

[10] 杜金辉, 吕旭东, 邓群, 等. GH4169 合金研制进展 [ J]. 中 国材料进展, 2012, 31 (12): 12-20.

Du J H, Lyu X D, Deng Q, et al. Progress in GH4169 alloy development[J]. Materials China, 2012, 31 (12): 12-20.

[11] 王民庆, 邓群, 杜金辉, 等. ATI 718Plus 合金国内研究进展[J]. 稀有金属材料与工程, 2016, 45 (12): 3335-3340.

Wang M Q, Deng Q, Du J H, et al. Research progress of alloy ATI 718Plus in China [J]. Rare Metal Materials and Engineering, 2016, 45 (12): 3335-3340.

[12] 陈文豪, 周晚林, 张付军. GH4169 合金涡轮盘锻造成型的数 值模拟和分析 [ J]. 计算机辅助工程, 2014, 5 ( 23): 68 - 72.

Chen W H, Zhou W L, Zhang F J. Numerical simulation and analysis on forging forming process of GH4169 alloy turbine disc [J]. Computer Aided Engineering, 2014, 5 (23): 68-72.

[13] 朱丽娜, 李文, 祁峰, 等. 晶粒组织对 GH4169G 合金持久性 能的影响 [J]. 热加工工艺, 2011, 40 (16): 47-49.

Zhu L N, Li W, Qi F, et al. Effect of grain microstructure on stress rupture property of GH4169G alloy [J]. Hot Working Technology,2011, 40 (16): 47-49.

[14] 王妙全, 田成刚, 徐瑶, 等. GH4169D 高温合金锻件持久寿 命的影响因素研究 [J]. 锻压技术, 2023, 48 (1): 46-52.

Wang M Q, Tian C G, Xu Y, et al. Study on influencing factors of rupture life for superalloy GH4169D forgings [J]. Forging & StampingTechnology, 2023, 48 (1): 46-52.

[15] 张鑫, 白亚冠, 聂义宏. 变形工艺参数对 GH4169 合金再结 晶的影响 [J]. 热加工工艺, 2023, 52 (5): 51-56.

Zhang X, Bai Y G, Nie Y H. Effect of deformation process parameterson recrystallization of GH4169 alloy [J]. Hot Working Technology,2023, 52 (5): 51-56.

[16] 仉建波, 李京桉, 彭远炜, 等. ATI 718Plus 高温合金微观组 织与性能研究进展 [ J]. 材料导报, 2022, 36 ( 4): 149 - 156.

Zhang J B, Li J A, Peng Y W, et al. Reviews on the study of microstructureand properties of ATI 718Plus superalloy [J]. MaterialsReports, 2022, 36 (4): 149-156.

[17] 赵新宝, 谷月峰, 鲁金涛, 等. GH4169 合金的研究新进展[J]. 稀有金属材料与工程, 2015, 44 (3): 768-774.

Zhao X B, Gu Y F, Lu J T, et al. Progress in GH4169 alloy development[J]. Rare Metal Materials and Engineering, 2015, 44 (3): 768-774.

[18] 华林, 黄兴高, 朱春东. 环件轧制理论和技术 [M]. 北京:机械工业出版社, 2001.

Hua L, Huang X G, Zhu C D. Ring Rolling Theory and Technology[M]. Beijing: China Machine Press, 2011.

相关链接