航空发动机风扇叶片大多数为钛合金,通常在高温苛刻条件下服役,其表面要求具有抗高温氧化和抗高温腐蚀等性能。TC4合金具有优良的性能,作为现代燃气轮机热端部件应用十分广泛,由于服役环境十分苛刻,故对其服役性能有着更高的要求,以保证更高的安全可靠性[1-2]。

为了提高钛合金在高温条件下长期稳定服役的性能,采用高温陶瓷化新型处理技术在其表面制备出一层陶瓷膜层加以防护。高温陶瓷化是将Ti等金属及其合金作为阳极浸φ于电解液中,在较高电压及较大电流所形成的强电场中,将工件由普通阳极氧化的法拉第区拉到了高压放电区,使材料表面产生微弧放电,在复杂的反应下,在金属表面直接原位生长出陶瓷质氧化物陶瓷膜的一项新技术[3-5]。通过高温陶瓷化新型处理技术来实现钛合金材料与陶瓷材料的有机冶金结合[6-7],在钛合金表面原位生长出陶瓷来,形成一层陶瓷氧化膜层,这样既能发挥钛合金基体的高强韧性,又能发挥陶瓷材料对钛合金表面的防护,使其综合性能得到提高。目前,微弧氧化电解液主成膜剂中较常使用Na2SiO3电解液体系作为主盐对TC4钛合金进行高温陶瓷化处理,可以制备出性能优良的陶瓷膜层,使其满足材料在极端条件下的承受能力,延长使用寿命,减少制造成本[8]。高温陶瓷化电解液不含有毒物质和重金属元素,电解液抗污染能力强和再生重复使用率高,对环境污染小,因而可以满足优质清洁生产的需要。电解液浓度大小对陶瓷膜层的厚度到硬度影响极大,因此本项目以Na2SiO3为主盐,在不同浓度条件下制备出不同膜层,通过对所制备出的膜层性能进行分析,最终优化出最佳的电解液配方。

1、试验材料和方法

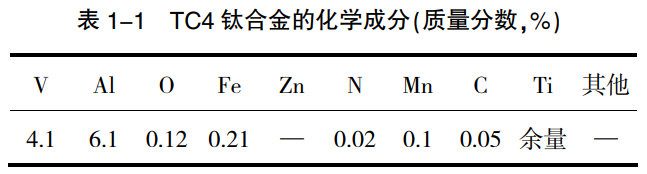

1.1试验材料试验所用的基体材料由苏州川茂金属材料有限公司经销的Ti6A14V钛合金,以下简称为TC4钛合金。其主要化学成分如表1-1所示。

1.2样品制备本试验

选取规格为5mm厚的板材,加工成φ20mm×5mm规格的试样,试样侧面钻攻M3深4mm螺纹孔,以保证导电铜丝与试样充分接触。试样加工图如图1-1所示。

1.3试验方法

1.3.1工艺方案

试样表面用细砂纸打磨后,用酒精到丙酮溶液到超声波清洗脱脂除油后,经去离子水活化表面后,用吹风机干燥装入密封袋待用。微弧氧化试验装置主要由电源到电解槽到试样夹具到控温系统到搅拌系统到冷却系统组成。微弧氧化工作电流0~50A,额定空载电压700V,频率0~500Hz之间连续可调。

微弧氧化电源如图1-2所示。电解液温度维持在15~25℃之间。影响微弧氧化陶瓷膜层性能的因素主要有电参数到电解液参数和基体材料等。

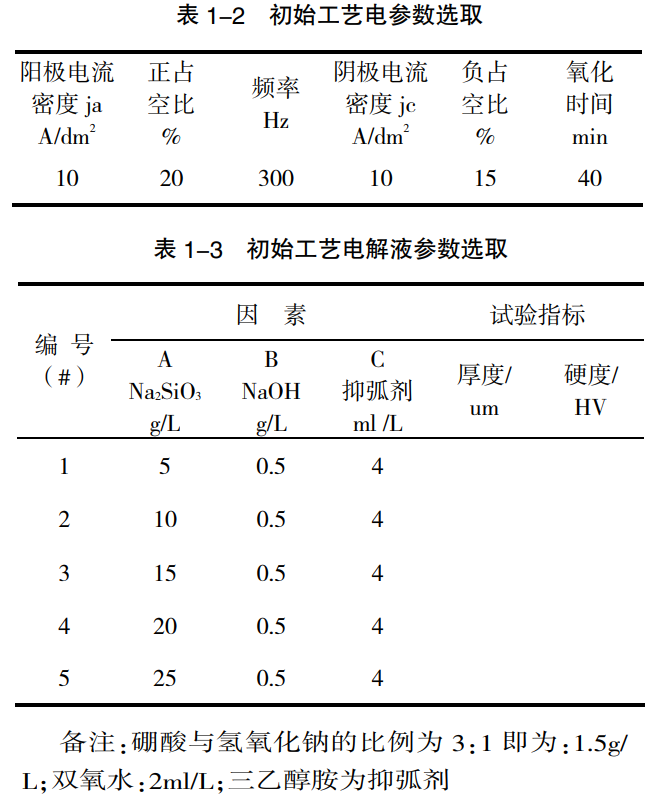

通过查阅文献确定本实验选取的电参数(如表1-2所示)和在其他电解液参数不变的情况下选取不同Na2SiO3浓度的电解液参数(如表1-3所示)对主成膜剂Na2SiO3进行优化。

1.3.2检测方法

利用便携式测厚仪分别在试样膜层正反两面测量5个点后取其平均值;采用HXS-1000A显微硬度计对所制备的试样截面处测量10个点后取其平均值;通过TR200粗糙度仪测量10次后取其平均值;通过S-4700型扫描电镜观察陶瓷层表面及截面形貌。

2、实验结果及分析

2.1Na2SiO3浓度对膜层表面及截面形貌的影响

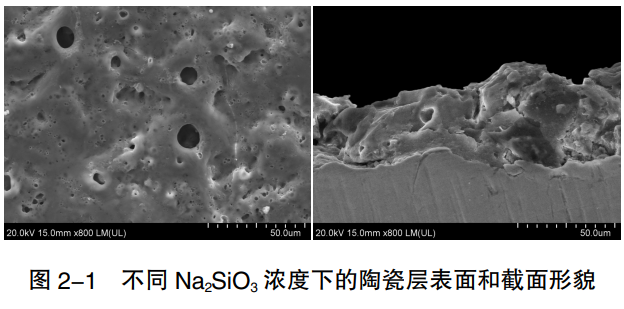

以下为Na2SiO3浓度为15g/L时制备出陶瓷膜层表面和截面形貌,具体如图2-1所示。

从图2-1所示的表面形貌图中可以看出,陶瓷层表面呈现野介质击穿冶,击穿后留下野火山口状冶堆积,陶瓷层表面呈现出大量的野圆饼状冶结构,每个圆饼的中心存在一个放电通道,放电通道的周围存在熔融物凝固的痕迹,这主要是由于电压不断升高,反应越来越剧烈,导致膜层微孔变大,熔融物瞬间从放电通道中流出,并又迅速凝固所致。熔融氧化物在冷凝过程中产生的大量气体,在压力的作用下也从放电通道逸出,压迫周围的熔融膜层产物,形成无数个大小不等的火山凸起形貌,气体逸出通道时会留下不同形状的盲孔。在Na2SiO3电解液体系下[9],对TC4合金进行微弧氧化处理,从表面形貌上观察得到,微弧氧化陶瓷层由许多大小不等的颗粒组成,这些颗粒熔化后在连接一起,形成直径为几微米大小不同的孔洞,分别基本均匀,表明微弧氧化膜层呈现出一种多孔状态。这是由于在微弧氧化初期,较低的起弧电压均匀击穿样品表面自然形成的氧化膜,由于放电微区的瞬间温度可高达2000℃甚至以上,击穿过程产生的熔融钛及其他合金元素的氧化物在电解液的野冷淬冶作用下以冶金结合的方式结合在一起,同时,由于初期的放电过程仅发生在试样表面,故形成的膜层致密,看不到气体逸出产生逸出通道之类的缺陷。

微弧氧化过程中,可能发生有如下的反应[10]:

阳极反应:

2.2Na2SiO3浓度对膜层厚度的影响

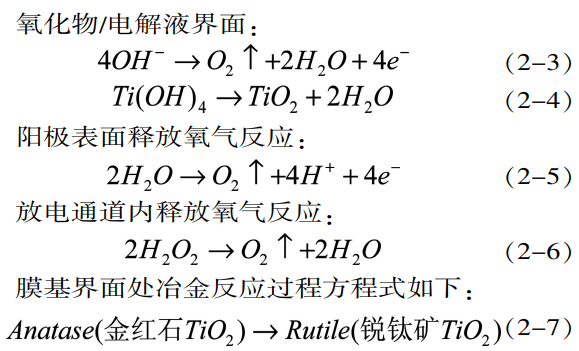

以下为Na2SiO3浓度分别为5g/L到10g/L到15g/L到20g/L到25g/L时制备出膜层厚度值,具体测试数值如表1-4所示。

上述5组试验所制备出的陶瓷膜层厚度分别从15.9μm到42.5μm。随着Na2SiO3浓度的提高膜层厚度不断增加,浓度从5g/L到15g/L时膜层增加较快,而浓度从15g/L增加到25g/L时,膜层生长速度逐渐变得缓慢。

2.3Na2SiO3浓度对膜层硬度的影响

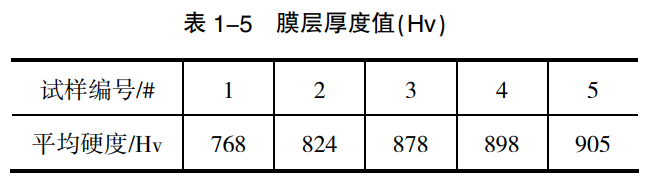

以下为Na2SiO3浓度分别为5g/L到10g/L到15g/L到20g/L到25g/L时制备出膜层硬度值,具体测试数值如表1-5所示。

上述5组试验所制备出的膜层硬度分别从Hv768到Hv905。随着Na2SiO3浓度的提高膜层硬度不断增加,浓度从5g/L到15g/L时膜层硬度增加幅度较大,而浓度从15g/L增加到25g/L时,膜层硬度增长速度逐渐变得减缓。

2.4Na2SiO3浓度对膜层粗糙度的影响

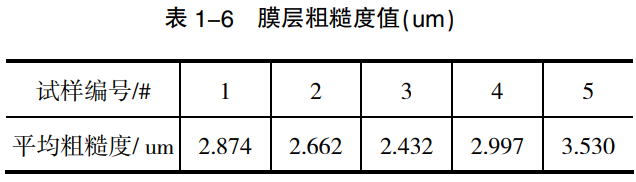

以下为Na2SiO3浓度分别为5g/L到10g/L到15g/L到20g/L到25g/L时制备出膜层粗糙度值,具体测试数值如表1-6所示。

上述5组试验所制备出的膜层粗糙度值呈现出先下降后升高的趋势,分别从2.874um下降到2.432um,后又升高到3.530um,而且上升的幅度比较大。这说明Na2SiO3浓度过低或过高,膜层粗糙度值均较大,在Na2SiO3浓度为15g/L时,膜层粗糙度值最低,为2.432um。

3、结论

1)膜层表面呈野火山喷口冶状微小孔洞,这是由于微弧氧化时微区高温放电,熔融状态反应产物迅速冷却收缩所致;

2)随着Na2SiO3浓度由5g/L到10g/L到15g/L到20g/L到25g/L不断增加,厚度和硬度值均表现出不断上升的趋势,当Na2SiO3浓度为25g/L时膜层厚度值最高达42.5um,膜层硬度值最高达905Hv,膜层粗糙度值最大值达3.530um;

3)综合Na2SiO3浓度对陶瓷层厚度到显微硬度及粗糙度影响,得出最佳电解液配方,即硅酸钠15g/L,氢氧化钠0.5g/L,抑弧剂4ml/L,硼酸1.5g/L;双氧水2ml/L。在此配方下制备出的膜层厚度达到34.2um,显微硬度HV878,粗糙度2.432um,综合性能最优。

[参考文献]

[1]魏寿庸,石卫民,王鼎春等.600℃时高温钛合金(Ti60)的组 织与力学性能[J].中国有色金属学报,2010(s1):824-829援

[2]金和喜,魏克湘,李建明等.航空用钛合金研究进展[J].中国 有色金属学报,2015(2):280-292.

[3]Gurappa I. Protection of titanium alloy components against high temperature corrosion [J]. Materials Sci ence & Engineering A,2003(1–2):372-380.

[4]Chen S, Chen K, Dong P, et al. Effect of recrystallization and heat treatment on strength and SCC of an Al-Zn-Mg-Cu alloy[J]. Journal of Alloys&Compounds,2013(18):705-709.

[5]刘培,王振玉,李晓伟等.TC4 钛合金表面 Cr_2AlC 涂层的 制备及高温氧化行为[J].表面技术,2016(11):16-22.

[6]姜兆华,辛世刚,王福平,等.(NaPO3)6-NaA1O2 体系铝 合金微弧氧化研究[J].材料工程,2000(7):40-42.

[7]Gu Y, Chen L, Yue W, et al. Corrosion behavior and mechanism of MAO coated Ti6Al4V with a grain -fined surface layer [J]. Journal of Alloys & Compounds,2016(10):770-776.

[8]Krishna L R, Somaraju K R C, Sundararajan G. The tribological performance of ultra -hard ceramic composite coatings obtained through microarc oxidation [J]. Surface & Coatings Technology,2003(2):484-490.

[9]林修洲,郑健峰,林志君,et al.TC4 钛合金微弧氧化涂层的 制备与微动磨损性能研究[J].航空材料学报,2009(2):43- 47.

[10]Wang Y M, Jia D C, Guo L X, et al. Effect of discharge pulsating on microarc oxidation coatings formed on Ti6Al4V alloy[J]. Materials Chemistry & Physics,2005(1):128-133.

无相关信息

jhx-ti.com

聚宏信微信二维码